特性要因図(魚の骨)とは?ブレーンストーミング・KJ法を使った作成方法を解説

特性要因図とは

要因を漏れなく洗い出すための「特性要因図」

特性要因図とは、「問題になっている結果(特性)に対して、その結果に影響していると思われる要因を漏れなく洗い出す」ための手法です。QC7つ道具の1つで、全員参加型の改善活動や複数人が集まってアイデア出しを行う際には必須のツールです。

本ページでは、特性要因図の概要と、ブレーンストーミングとKJ法を使った作成方法の流れについて解説しています。

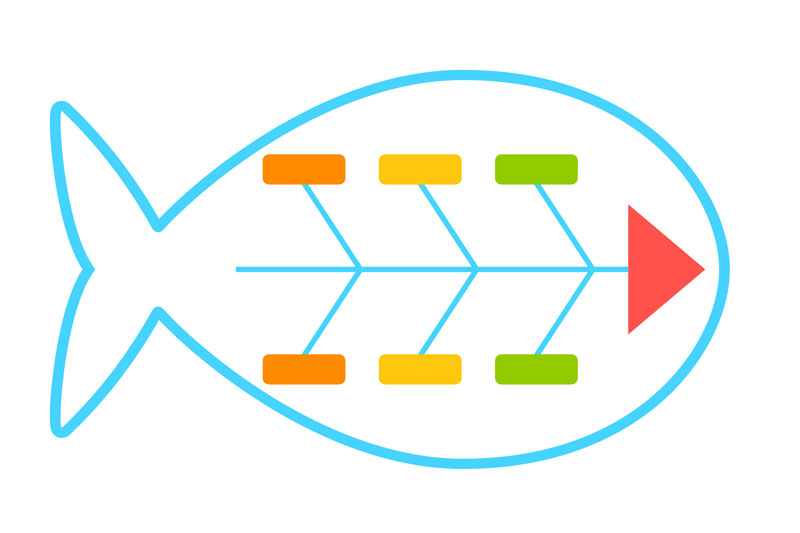

スライドに示すものが特性要因図のイメージとなります。

特性に対して、背骨を書き、大骨を書きます。大骨には、4Mと呼ばれる、人・機械・材料・方法や、環境等を選びます。そして、中骨、小骨といったように細分化していくという形で作成していきます。

あまり制約を掛けずに、なるべく多く思い付いたものを沢山書いていくことがポイントです。

特性要因図を作成する上でのポイント

特性要因図を作成する上でのポイントを確認しておきましょう。

三人寄れば文殊の知恵と言います。特性要因図は、なるべく1人で作成するのではなく、関係職場全員が参加して作成することが非常に大切です。

関係者で集まって特性要因図を作成する際には、“ブレーンストーミング”により、皆の知恵を自由に出し合いながら進めると効果的です。

ブレーンストーミングとは、アレックス・オズボーンが考案した創造性開発のための手法です。何人かで集まり、テーマに対して既成概念にとらわれない自由奔放なアイデアを出し合うのが特徴です。

ブレインストーミングは、新たなアイデアを生み出すための方法の一つです。そして、ブレインストーミングなどによって得られたアイディアを整序し、問題解決に結びつけていくための技法が「KJ法」です。

ブレーンストーミングによる特性要因図の期待効果は次の通りです。

・問題に対して、職場の皆の意識レベルが統一できる。

・1人で考えるよりも、問題に対する原因を深く追求できる。

・相互の意見に連鎖的に反応し、問題に対する視野が広くなる。

・メンバーの問題発見能力や創造性が育ち、職場の一体感が醸成される。

ブレーンストーミングとKJ法の活用

それではここからは、ブレーンストーミングとKJ法について詳しく確認していきましょう。

まずは、ブレーンストーミングの5原則について確認します。

ブレーンストーミングの5原則

ブレーンストーミングを行なう際には、次の5つの原則を守り進めていくようにしましょう。

1つ目は、質より量です。発言は多ければ多いほど良い、量の中から必ず質の良いものが生まれると考えるようにしましょう。

2つ目は、自由奔放です。テーマに関係していれば何でも構いません。奔放な発想は大歓迎!突拍子もない意見から大きな可能性が生まれると考えるようにしましょう。

3つ目は、批判厳禁です。アイデアの量が減ってしまうため、どんな意見が出てきても絶対に批判はしないようにしましょう。

4つ目は、便乗歓迎です。他人の意見に便乗しても構いません。出てきたアイデアを結合し、改善して、さらに発展させるようにしましょう。

5つ目は、全員発言です。参加者全員が発言できるように議論を進めるようにしましょう。ファシリテーターの腕の見せ所ですね。

KJ法とは

既に確認したように、ブレインストーミングは、新しい発想を生み出すためによく使われる方法のひとつです。ひとつのテーマに対するアイディアや調べた情報を、一枚の付箋などに、とにかく思いついた分だけ書き出していきます。多くの参加者によって行なうほど、アイディアの枚数(=カイゼンの種)も非常に多くなります。

それでは、アイディアを出した後はどのようにまとめていったらいいでしょうか?

ここで有効なのが、「KJ法」です。

KJ法とは、情報を整理してまとめる手法のひとつです。文化人類学者である川喜多二郎氏が考案した技法なので、イニシャルを取ってKJ法と名づけられました。

元々は川喜多氏のある研究の調査の際の膨大なデータをまとめるために考案した手法ですが、現在では組織の問題解決やマーケティングなど、さまざまな分野で用いられるようになりました。

KJ法の手順は、以下の4ステップになります。

Step1:アイディアや情報を出す

Step2:グループに分類する

Step3:図解化する

Step4:文章化する

それぞれ確認しましょう。

KJ法-Step1:アイディアや情報を出す

ステップ1では、テーマを決め、それに関する情報やアイディアなどを書き出していきます。

ひとつの紙にはひとつの情報だけを記入するようにしてください。

頭の中にあるアイディアだけでなく、ネットで調べたことなど、深く考えずにどんどん書き出していきましょう。

書き終わったら、全ての紙を机の上にバラバラに広げ、全体に目を通します。

チームで取り組む場合には、この時点でお互いに説明し内容を確認し合うと良いでしょう。

KJ法-Step2:グループに分類する

ステップ2では、たくさん並べたカードの中で関連性のあるものを2~3枚の小グループにまとめます。

この時のポイントは、どこにも属さないものは無理にまとめずそのままにしておくということです。小グループを束にしたら、グループにタイトルをつけ一番上に置きます。タイトルは紙の色や文字の色を変えたりすると分かりやすいです。更に小グループの中で内容の近いものをまとめて中グループを作ります。この時も同じように中グループを束にし、タイトルをつけ一番上に置きます。これを繰り返し最終的に10個くらいの大グループにまとめます。

KJ法-Step3:図解化する Step4:文章化する

ステップ3では、模造紙などに大グループを配置します。

近いものは近くに配置し、関連性が分かるように線で囲んだり矢印で結び付けるなどして相関図にしていきます。ステップ4で、それぞれのグループに付けられたタイトルを使いながら、全体の関係を誰でも分かるように文章にします。ステップ3で図解化をするとストーリーが見えてくるので、接続詞でつなげていけば文章化できるはずです。

もしもこの段階で文章化が難しければ、ステップ3をやり直す必要があるかもしれません。

KJ法は一見バラバラに見える情報をグループにしていく過程で、それまでに気が付かなかった問題やアイディアを発見することが出来る方法です。考案されてから50年も経っている手法ですが、今なおビジネスシーンで多く活用されています。

一人で行うのもチームで取り組むのもそれぞれ良い効果があるので、新しい発想が欲しいときにはぜひ取り入れてみてください。

特性要因図の考え方と作成手順

それでは次に、特性要因図の考え方と具体的な作成手順を確認していきましょう。

特性要因図作成の7つの手順

全部で7つの手順です。それぞれ確認していきましょう。

手順1:特性と背骨を書く

手順1では、問題とする特性を決め、特性と背骨を書きます。

現在問題になっている特性を取り上げて右端に書き、左から右へ太い矢印を入れます。この矢印が背骨となります。

特性を決める時の留意点としては、

・データの得やすい特性であること。

・何がどのように問題なのか、事実を具体的に表すこと。

・管理の出来る特性を選ぶこと。

・改善効果の大きい特性を選ぶこと。

等が挙げられます。

特性項目はこれを参考にしよう

特性を決める時には、ここに示している特性項目を参考に行ないましょう。

生産性では、生産高、作業時間、歩留り、稼働率、可動率、能率、総合効率等

品質では、不良件数、手直し件数、品質バラツキ、ヒューマンエラー件数、規格外れ等

原価では、各種使用量、在庫量、人件費、材料費、経費、工数等

納期では、遵守率、遅れ件数、リードタイム、停滞日数、製作日数等

安全では、無災害日数、ヒヤリハット件数、改善提案件数、パトロール指摘件数等

マンパワーでは、出勤率、改善提案件数、資格習得者数、OJT・OFF-JT教育参加率等

が代表例となります。

手順2:大骨を書く

手順2では、特性に影響を及ぼす要因の切り口を挙げ四角で囲み、大骨を書きます。

ブレーンストーミング等で特性に影響する要因を洗い出す前に、大分類(大枠での切り口)を決めます。

大骨の分類には、生産の4Mである、人、機械、材料、方法に加え、職場環境を加えた“4M+E”がよく用いられると覚えておきましょう。

なお、大骨は背骨に向かって斜めに描くようにしましょう。

特性と要因の影響度の一覧表

参考に、特性と要因の影響度の一覧表を載せておきます。

◎が特に関係があるもの、○は少なからず関係するもの、×はあまり関係がないものになります。

特性要因図を作成する前に一通り目を通しておきましょう。

手順3:中骨、小骨、孫骨を書く

手順3では、中骨、小骨、孫骨を記入します。

大きすぎて抽象的な大骨を、中骨→小骨→孫骨と分解し、具体的な原因追及が出来るレベルまで要因分解するステップになります。

要因分解の視点

要因分解の視点について確認しておきましょう。

人の大骨からの要因分解の事例としては、熟練度、勤続年数、経験年数、意識、作業分担、技能等

機械では、本体、治工具、日常保全、定期保全、稼働年数等

材料では、ロット、形状、寸法、仕入れ先、受入検査、使用頻度等

方法では、作業手順、作業時間、作業姿勢、加工部位、加工順番等

環境では、気温、天気、季節、場所、照度等

が代表例です。

なお、作成した特性要因図を皆で確認するようにしましょう。

特性要因図は一部の人間で作成せずに、ベテランから新人まで、関係者全員で確認を行ない、抜け漏れや間違いがないか確認を行なうことが大切です。

知恵や経験、知識を皆で共有することで、職場の一体感も醸成できることを覚えておきましょう。

手順4:要因の選定

手順4では、要因の選定を行ない、赤丸で囲みます。

小骨、孫骨の中から、影響度が大きいと思われる要因を特定、取組む優先順位を決定します。

影響度を数値で表せる場合には、パレート図等で数値確認により2~3項目を選定し、影響度を数値で表せない場合には、関係者全員で知識・経験を基に2~3項目を選定します。

内容は随時チェック

なお、このタイミングで特性要因図の記入内容のチェックを行なっておきましょう。

チェック項目を紹介します。

特性はデータの取れるものを選定できているか。これが出来ていないと、数値の変化が分析できないため、対策の効果が判別できません。

特性は目的に合った表現になっているか。何のことを指しているか曖昧な表現になっている等がないか。これが出来ていないと、要因が絞り込まれず拡散してしまい、ピントがズレた要因が抽出されてしまいます。

大骨から孫骨まで系統立てられて整理されているか。これが出来ていないと、抜け漏れが発生してしまう可能性があります。

特性に関係の無い要因が抽出されていないか。これが出来ていないと、本来必要の無い対策をすることになってしまいます。

要因の重み付けや優先順位が決まっているか。これが出来ていないと、優先順位が低いものを先に進めてしまい、効果創出に時間が掛かり過ぎてしまいます。

末端の要因について具体的な原因追及ができるところまで検討されているか。これが出来ていないと、漠然とした要因を対策しようとしても結局解決できません。

要因に抜け漏れは無いか。これが出来ていないと、解決まで辿り着きません。

これらのチェックを都度行ない、より的確な分析を行なっていきましょう。

手順5:真因の特定と効果の確認

手順5では、真因の特定、効果確認、次の要因の選定を行ないます。

丸で囲んだ要因を“なぜなぜ分析”により深掘りし、真因を特定し対策を行ないます。

一度選んだ要因の対策後も、目標に未達の場合、更なる取組みが必要です。

その場合は、再度影響が大きい要因の選定を行ないながら、目標達成に向けて繰り返し取組みを行ないます。

手順6:必要事項の記入

手順6では。必要事項を記入します。

関係者で協力して作成した特性要因図は、改善活動を進める上で常に活用できるようにしておきましょう。

少なくても、 「特性要因図の名称」、「作成年月日(初期作成日、追加・変更日)」、「対象となる工程名、製品名、設備名」、「検討者(リーダー、メンバー、アドバイザー)」については必ず記入し、管理責任者を決めて管理を行なうことが大切です。

手順7:教育や知識・技能伝承のツールとして活用

そして、手順7では、特性要因図を教育や知識・技能伝承のツールとして活用していきます。

技能の4分類と技能伝承の基本は、この図に示す通りです。

技能伝承の基本は、

・技能・経験を知識、情報、治工具へ転換する

・知識を情報・治工具へ転換する

・情報を治工具へ転換する

という3つです。

暗黙知を分解し、より簡単で誰でも習得が容易な形式知へ転換することが技能伝承には欠かせません。

特性要因図の作成と共有は、“技能・経験、知識の形式知化”を進める役割を果たすことを認識し、取組みを行なっていくようにしましょう。

特性要因図(魚の骨)まとめ

以上で学んだことをまとめてみましょう。

特性要因図(魚の骨)とは?ブレーンストーミングとは?KJ法とは?

- 特性要因図とは、問題になっている結果(特性)に対して、その結果に影響していると思われる要因を漏れなく洗い出すための手法

- ブレーンストーミングとは、アレックス・オズボーンが考案した創造性開発のための手法。何人かで集まり、テーマに対して既成概念にとらわれない自由奔放なアイデアを出し合うのが特徴

- ブレインストーミングは、新たなアイデアを生み出すための方法の一つ。ブレインストーミングなどによって得られたアイディアを整序し、問題解決に結びつけていくための技法が「KJ法」

- ブレーンストーミングの5原則とは、質より量、自由奔放、批判厳禁、便乗歓迎、全員発言

- 特定した要因を対策したものの、目標に未達の場合は更なる取組みが必要です。再度影響が大きい要因の選定を行ない、要因の深堀り、対策を行なっていく

- 作成した特性要因図は、教育や知識・技能伝承のツールとして活用する。特性要因図を用いて、技能・経験、知識の形式知化を目指していく

いかがでしたか?現特性要因図(魚の骨)の活用目的と作成方法はイメージできましたか?

特性要因図は、全員参加の改善活動では必須のツールです。是非すぐに活用できるようにしていきたいですね!

関連学習動画

-

k-014

実務で活用!QC7つ道具の使い方

公開講座

1:QC7つ道具とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- QC7つ道具とは

- 問題解決のステップとQC7つ道具

- QC7つ道具で必要な層別とは

- 漏れなくダブりの無い層別を

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

3:特性要因図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 特性要因図とは

- ブレーンストーミングの5原則

- 特定要因図の考え方と作成手順

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

無料会員限定

2:パレート図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- パレート図と重点指向

- パレート図の作成方法

- パレート図活用の際の注意点

- パレート図活用とABC分析

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

4:グラフとは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- グラフとは

- 代表的なグラフ~円グラフ・棒グラフ・折れ線グラフ~

- 代表的なグラフ~帯グラフ・レーダーチャート~

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

5:ヒストグラムとは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- ヒストグラムとは

- ヒストグラムの見方

- ヒストグラムの作り方

- 平均値と標準偏差

- 規格値との比較

- 工程能力指数とは

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

6:散布図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 散布図とは

- 散布図の作り方

- 散布図の見方と考え方

- 散布図活用時の注意事項

- まとめ