省力化、省人化、少人化の違いとは?確実に会社の収益に繋げるために必要な視点を解説

省力化、省人化、少人化の意味を理解しよう

省力化、省人化、少人化はそれぞれ別の意味を表しています。特に、省人化、少人化は、トヨタ生産方式から生まれた用語であり、生産性向上活動においては非常に大切な考え方です。本ページでは、この3つの言葉の違いと、需要環境の変動に追従できる少人化ラインを構築するために必要なことについて解説しています。

こんな間違いをしていませんか?

ある会社の改善発表会で実際にこんなことがありました。

若手の社員が中心になって活動を行なっており、勢いのあるチームが沢山ある会社です。この日も、1年間の成果を自信持ってアピールしている姿が見受けられました。そんな中、いくつかのチームで「あれ?」というプレゼンもありました。あるチームは、こんな説明をしていました。

「5人で行なっている作業の一部を機械化し、4人作業に少人化しました!」

とてもすばらしい改善なのですが、この文章には少し違和感を覚えませんか?また、もう1つのチームでは、

「2人作業のラインを1人作業に小人化しました!」

という説明がありました。さすがにこの間違いは分かりますよね。小人化(こびと化!?)はさておき、「省人化」と「少人化」は違いを明確に理解していないケースが実はよくあります。

トヨタ生産方式では、少ないという漢字に目の付いた、省人化と、目の付かない少人化という言葉があります。ショウジンカではなく、ショウニンカと読みます。さらに、一般的な用語として、省力化という言葉もあります。

あなたはこの3つの言葉の違いは分かりますか?これらの言葉の違いをしっかりと理解して使えていなければ、チームの共通認識がズレてしまうこともあります。本ページでは、この3つの言葉の違いを明確に理解し、説明できるようになりましょう。

省力化と省人化の違い

それではまず初めに、省力化と省人化の違い について確認していきましょう。

省力化の意味

まずは、省力化について、言葉の意味を押さえましょう。

省人化というのは、作業を省力化・簡素化するだけでなく、「作業者を1人ラインから省く」所まで改善を進めましょう、という意味を持つ用語です。

省力化だけを行なっても、作業スピードが変わらなければ、生産性向上には繋がらないので、しっかりと生産性向上まで繋げる視点を持って改善を進めさせるために出来た用語です。例えば、10人のライン⇒9人のラインへ改善するといったことは、省人化となります。

例えば、10人で仕事をしているラインがあると仮定しましょう。このラインにおいて、能率を上げようと考え、作業改善を行ない、0.9人分の仕事を減らすことができたとします。

この時、能率のアップは、10人÷9.1人で計算され、9.9%の能率アップとなります。

しかし、これで満足してはいけません。たとえ、0.1人分でも仕事が残ってしまうと、その人は減らすことはできないからです。

これが省力化です。一般的に、省力化は、機械や装置を使って作業を楽にすることを指します。作業が楽になると、作業者への負担が小さくなるため、働きやすい職場に繋がります。より働きやすい作業を目指して、省力化を進めていく取り組みは継続的に行っていくことが大切です。

ただし、省力化だけでは、収益には結びつかないこともあると認識しなければいけません。楽にはなったけれど、収益に結びつかなかった。ということはよくある話です。

省人化の意味

会社の収益に結びつけるには、確実に1人分の仕事を減らす

しっかりと会社の収益に結びつけるためには、確実に1人分の仕事を減らすまで改善しなければいけません。1人分の仕事を減らすところまで改善し、実際にその1人をラインから抜くことを省人化と言います。

先ほどの省力化では、掛かる人員は変わらないので、掛かるコストも変わりません。一方、省人化まで行うことが出来れば、掛かる人員自体が少なくなるので、掛かるコストも少なくなります。

省人化を行なうことができれば、この場合1人をラインから抜き、他の仕事をさせることが可能となります。それが会社の収益に繋がるのです。

最後は省人化へ繋げることを前提に、今できる省力化の改善を積み上げる

実際の改善活動では、省力化を行なったものの、省人化にはなっておらず、実際の成果(つまり利益)に結びついていないケースが多々存在します。改善活動においては、成果が出なければ、自己満足と同じことになってしまいます。

成果が出ない自己満足を繰り返していると、収益は上がらないため、頑張りが社員へ還元されることもなく、モチベーションは低下してしまいます。そういった事態に陥らないように、省力化で満足せず、省人化まで行なうことを意識して改善を進めていくことが大切です。

ただし、「すぐに省人化に結びつかず、省力化にしかならないから、この改善はやらない」 という考えをしてはいけません。最後は省人化へ繋げることを前提に、今できる省力化の改善を積み上げていくことも非常に重要なことなのです。

省人化から少人化へ

次に、省人化と少人化の違いについて確認していきたいと思います。

ジャストインタイムの究極の狙いは、「売れるスピードで」モノを造ること

トヨタ生産方式の柱の1つに、「ジャストインタイム」があります。

このジャストインタイムの究極の狙いは、「売れるスピードで」モノを造ることです。

この、「売れるスピードでつくる」というのは、どういうことをしたらよいのでしょうか?

その答えの1つが、少人化です。目の無い省人化と呼ばれるものです。では、少人化について確認していきましょう。

お客様の受注量は、毎月、毎週、毎日変動する

まず、大前提として、お客様の受注量は、毎月、毎週、毎日変動しています。

従って、必要な生産量は、例えば1週目は10人分の仕事、2週目は7人分の仕事、3週目は9人分の仕事、といったように、変化するのが普通です。

このような状況下で、例えば最大10人のラインにおいて、いつも10人で造っていては、

・モノが余ってしまい、造りすぎのムダが発生してしまいます。

・また、手待ちのムダが発生してしまいます。

少人化(ショウニンカ)とは

そこで必要になってくる考え方が、少人化なのです。

少人化とは、後工程の需要(引取り量等)が変化しても、それに応じて常に一番少ない人数で生産が出来るようなラインをつくりましょう、という意味を持った用語です。「目の無い省人化」とも呼ばれます。

後工程というのは、最終的にはお客様ですね!例えば、今日は10人、明日は9人というように生産負荷に応じて柔軟に変動するラインを構築することは、少人化となります。つまり、少人化とは、生産量の増減に応じて、最も少ない人数で対応することを言います。

つまり、初期は省人化を進めるだけでもいいけれども、最終的には少人化まで進めてお客様の需要変動に対応できる最も効率のよい生産体制を目指さなければならないよ、というのがこれらの用語が持つ意味なのです。

大事なことは、7割の仕事しかない時は、7割の人員で作業できるようなラインを構築しなければならない、ということです。先程のイメージ図においては、

・10人分の仕事の時は、10人体制のライン

・7人分の仕事の時は、7人体制のライン

・9人分の仕事の時は、9人体制のライン

といったように、自在に人員数を変動できることが理想です。つまり、定員制からの脱却を行なうことが少人化です。

少人化体制が構築できれば、ムダが削減され、収益向上に直結します。複数人で作業を行なうラインにおいては、この少人化ラインを目指していきましょう。

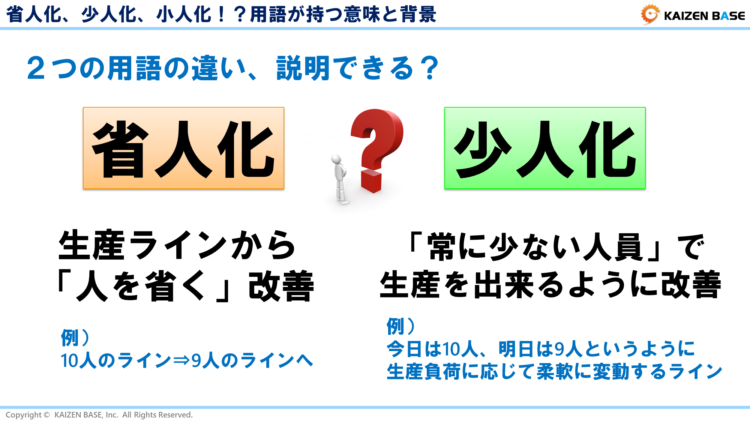

省人化と少人化はこう覚えよう!

・生産ラインから「人を省く」改善が省人化

・「常に少ない人員」で生産を出来るように改善するのが少人化

少人化ラインを構築するために

では、少人化ラインを構築するためには、何が必要なのでしょうか。

人員数を自在に変更可能な少人化ライン目指す

定員制ではなく、生産増減に応じて、人員数を自在に変更可能な少人化ラインをつくるために、次のことを行なっていきましょう。

・標準作業を確実に構築すること

・異なる複数の機械を扱えるようにすること

・職場内、職場間の多能工を育てること

まずは、標準作業をしっかりと構築した上で、どこの配置でも作業ができる人材を育てていかなければいけません。

そして、

・いつでも機械を移動できるような柔軟なレイアウトにすること

・自在な生産ラインを構築するために“知恵”を絞り続けることも必要です。

諦めずに知恵を絞り続けよう!

売れるスピードが激しく変動している現代・・・

生産ラインの人員数を固定していることにより、「ムダ」が発生している可能性が大いにあります。

このことをしっかりと認識し、変幻自在な生産ラインの構築に向けて、諦めずに知恵を絞り続けましょう!

省力化、省人化、少人化のまとめ

以上で学んだことをまとめてみましょう。

省力化、省人化、少人化とは

- 省力化で満足してはいけないのは、たとえ0.1人分でも仕事が残ってしまえば、その人をラインから抜けず、収益に結びつかないから

- 省力化で満足せず、人をラインから省ける、省人化まで確実にやりきることが大切

- 少人化ラインとは、生産増減に応じて、人員を変動させることができる変幻自在なラインのこと

- 少人化ライン構築のために必要なことは、標準作業の構築、多能工の育成、柔軟なレイアウト、そして諦めず知恵を出すこと

- お客様からの受注変動に追従した生産体制が、ジャストインタイムの理想であり、固定概念を捨てて、知恵と工夫を出し、そして諦めずに、少人化ラインの構築を目指していくことが大切

いかがでしたか?省力化、省人化、少人化の違いは分かりましたか?

省力化、省人化、少人化は、本ページで解説したような意味を持つため、改善活動等のシーンでは、「省人化から少人化へ」という掛け声が出てくるのです。意味を知っていればごく当たり前のことですが、意味を知らないと「省くというのはリストラのイメージがあるので、少なくという言葉を使おう」(?)なんて言うトンチンカンな発言に繋がってしまうかもしれません。

生産活動やカイゼンに関する用語は、深い意味を込めて付けられているものが多くあります。言葉の持つ力は、思っているよりも大きいものです。少人化という用語の意味と背景を知っているだけでも、改善を推進するメンバーのあるべき姿・ありたい姿の描き方が変わってくるかもしれません。

「省力化、省人化、少人化の違い」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員/有料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

※個人向け有料動画サービスのお申込みには、無料会員登録後、動画配信システムVimeoのお申込みが必要です。

お申込み手順はこちら

関連学習動画

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

4:ジャストインタイムの3原則と後工程引き取り

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ジャストインタイムの3原則とは

- 後工程引き取りとは

- 後工程引き取りとカンバンの関係

- カンバンの注意点

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

公開講座

1:トヨタ生産方式って何?

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式とは

- 進化し続ける生産方式

- トヨタ生産方式が生まれた背景

- 大量生産方式ではないトヨタ生産方式

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

無料会員限定

2:7つのムダとは

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 業務を効率化するには

- 7つのムダとは ~「かざってとうふ」で覚えよう~

- 造りすぎのムダについて

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

7:定量運搬と定時運搬の違い&後工程引き取り成立の条件

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 定量運搬と定時運搬の違い

- 定量運搬と後工程引き取りの関係

- 後工程引き取りで問題点はどこ?

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

6:ボトルネック・ラインバランス・同期化

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ボトルネック工程とは

- ラインバランス改善とは

- 同期化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

6:稼働率と可動率の違い

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 「カドウリツ」と「ベキドウリツ」を知っていますか?

- 「稼働率」とは

- 「可動率」とは

- まとめ