かんばんとは?役割や種類、基本ルール、ジャストインタイムとの関係を解説

かんばんとは?かんばんの役割とは?

ジャストインタイムを成立させるためのツールである「かんばん」

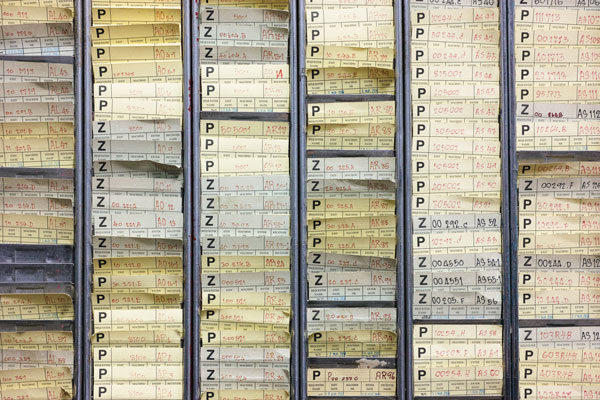

かんばん(カンバン)とは、製造や運搬に必要な情報が記載された、1枚の紙切れのことです。トヨタ生産方式の2本柱であるジャストインタイムを成立させるためのツールの1つです。

かんばんには、大きく分けて3つの役割があります。

1つ目:運搬や生産の指示としての役割

2つ目:目で見る管理としての役割

3つ目:カイゼンの道具としての役割

かんばんは、あくまでジャストインタイムや自働化のための手段です。かんばんを使うことが目的となってしまい、逆に手間を増やしてしまうことがないように注意が必要です。

トヨタ生産方式の基本思想と2本柱については下記ページで詳しく解説しています

[reg-bnr]トヨタ生産方式・TPS(Toyota Production System)とは トヨタ生産方式って何? トヨタ生産方式とは、トヨタ自動車が長年を掛けて創りあげてきた生産方式のことです。英語では、Toyota P...

ジャストインタイムについては、下記ページで詳しく解説しています

[reg-bnr] 本ページでは、トヨタ生産方式の2本柱である「ジャストインタイム」について、前提条件や「後工程引取り」「工程の流れ化」「必要数でタクトを決める」の3原則、成功ポイントについて解説しています。 ジャストインタイムとは...

ニンベンの付いた自働化については、下記ページで詳しく解説しています

[reg-bnr]ニンベンの付いた自働化とは 2つの「ジドウカ」 「ジドウカ」という言葉は、「自動化」と「自働化」という2種類があります。どちらも日本語としてはおかしくありませんが、トヨタ生産方式では、後者の「自働化」を使います...

かんばんの生い立ち

では次に、かんばんの生い立ちについて説明しましょう。

かんばんが始まったのは、今から60年以上前の昭和28年頃と言われています。当時は、自動車工場でも在庫は至る所に山積み状態でした。

例えば、鋳造工程から機械加工工程への粗材や、エンジン組付工程から車両組立工程へのエンジンの完成品などです。

後工程引取りの誕生

そんな状態に、大野耐一氏は一石を投じます。在庫の運搬に関して2つの指示を出したのです。

1つ目は、あらゆる在庫は、後工程が取りに行くまでは運ばないこと。

2つ目は、在庫にはそれが何なのか明示することです。

これが後工程引取りの誕生です。

大きく分けて3つの役割

それでは、かんばんの役割について確認しましょう。

かんばんには、大きく分けて3つの役割があります。

1つ目は、運搬や生産の指示としての役割です。

2つ目は、目で見る管理としての役割です。

3つ目は、カイゼンの道具としての役割です。

もう少し詳細を確認していきましょう。

運搬や生産の指示としてのかんばん

まず、運搬や生産の指示としてのかんばんです。

かんばんには引取りや運搬指示に関することが記載されており、情報をやりとりすることができます。これにより、後工程引取りのためにタイミングを計ることが可能になります。また、生産指示情報も記載されているため、前工程はかんばんが外れた分だけ造ればよいため、生産管理が非常に楽になります。

目で見る管理としてのかんばん

次に、目で見る管理としてのかんばんです。

かんばんが無い時は造らない・運ばないので、造りすぎや運び過ぎを防ぐことが可能になります。また、必ず現物にかんばんが付いていることで、誰が見てもそのモノが何か一目で分かり、現物票としての役割も果たします。

カイゼンの道具としてのかんばん

最後に、カイゼンの道具としてのかんばんです。

かんばんは必要な数のみが記載されており、かんばんに記載されている以外の余分な在庫は運んではいけません。それにより、不良品が度々混ざっていると、前工程はしょっちゅう不足分を補充しに行かなければいけません。

つまり、不良品を出した工程が「痛さ」を感じる仕組みにより、自工程保証が推進されます。

また、在庫管理や問題を顕在化するためにも、当然かんばんは役割を発揮します。かんばんの枚数を減らしていくことで、問題が顕在化され、異常が少ない高レベルなライン実現が可能になるのです。

かんばんの基本ルールと前提条件

では次に、かんばんの基本ルールと前提条件についてです。

かんばんの主な3つのルール

かんばんの主な3つのルールを説明します。

使い始めにかんばんを外し、速やかにポストへ入れる

1つ目は、「使い始めにかんばんを外し、速やかにポストへ入れる」ことです。

かんばんを外し忘れると、前工程はまだ未使用であると判断し、次回未納入となります。そして欠品やラインストップに繋がってしまいます。外し忘れが発生しないように、教育がしっかりと出来ていることが重要です。

小刻みに回収する

2つ目は、「小刻みに回収する」ことです。

大きなロットで運搬することは、在庫過剰やリードタイムの悪化の原因になります。可能な限り小刻みに回収し、在庫低減やリードタイム短縮に繋げることが重要です。当然ながら、かんばんがポストに溜まる状態は厳禁です。

等ピッチで回収する

3つ目は、「等ピッチで回収する」ことです。

回収ピッチが大きくバラツクと前工程は欠品のリスクが高くなり、それを回避しようと余計な在庫を持つことに繋がってしまいます。また後工程は、生産の先食いや大きな遅れの後の急激な追い込みは避けなければいけません。

かんばんの前提条件は、後工程が平準化されていること

そして、かんばんの前提条件は、後工程が平準化されていることです。

この平準化は、ジャストインタイム生産が成立するために非常に重要です。平準化の必要性については、下記ページで詳細を解説していますので、ご一読ください。

[reg-bnr]平準化(へいじゅんか)とは 2種類の平準化 本ページでは、平準化とは何か、2種類の平準化について、その概要とポイントを解説しています。 平準化とは、平らにならして生産を行なうことを指します。平準化には2種...

かんばんの種類と運用方法

では続いて、かんばんの種類について確認してみましょう。

かんばんは、基本は2種類

かんばんは、基本は2種類です。

引取りかんばん

1つ目は、引取りかんばんです。引取りかんばんには、工程間引取りかんばんと外注部品納入かんばんがあります。

仕掛けかんばん

2つ目は、仕掛けかんばんです。仕掛けかんばんには、工程内かんばんと信号かんばんがあります。

なお、基本は2種類ですが、その他にもいくつかかんばんの種類が存在します。

プールかんばん

プールかんばんもその1つです。後工程のバラツキにより、自工程の作業が振られてしまい、ロスが大きくなり過ぎる場合に使用します。つまりバラツキ吸収のために、通常とは別に追加するかんばんです。発行する際には、後工程へのカイゼン要求と共に、いつまで使用するかを明確にする必要があります。

非常かんばん

非常かんばんというものもあります。設備に安定可動する実力が無いことで、後工程が欠品になる場合、特別に追加するバックアップ在庫用のかんばんです。非常かんばんの場合は、上位職の承認許可や、日時、どの製品に使用したかを記録する必要があります。

これらのかんばんはあくまで期間限定の臨時で使うかんばんです。しょっちゅう使う必要が発生するのであれば、どこかに異常やアンバランスが存在していることを認識しなければなりません。

かんばんの運用方法

では次に、かんばんの運用方法を確認しましょう。

引取りかんばんと仕掛けかんばんの運用方法

かんばんの基本である、引取りかんばんと仕掛けかんばんの運用方法について、自動車の組立ラインを例に説明します。

まず、後工程の自動車組立ラインでは、部品を使う時にかんばんを外します。

みずすましは、外れたかんばんを持って部品を取りに行きます。

そして、前工程の部品置き場へ行き、部品に付いてある仕掛けかんばんを外し、持ってきた引取りかんばんを取り付けます。この時、引き取られた部品から外れた仕掛けかんばんが、前工程の生産指示になります。

そして、後工程では、引取りかんばんを付けた部品を組立ラインへ運びます。

一方前工程では、仕掛けかんばんに記載された種類の部品を、指示された数だけ造ります。

そして、仕掛けかんばんを造った部品に付けて置き場に置きます。このようなイメージでかんばんはループされ運用されます。実際の運用時には複数の工程であったり、製造リードタイムの違いなど、色々な制約があり、状況に応じて応用がされていきますが、基本はこの考え方になります。

かんばんの役割や基本ルールのまとめ

以上で学んだことをまとめてみましょう。

かんばんとは?かんばんの役割や種類、基本ルールとは?

- かんばんには、運搬指示・生産指示としての役割、目で見る管理としての役割、カイゼンの道具としての役割の3つがある

- 運搬・生産指示だけではなく、カイゼンの道具としての役割も持っていることを認識することが大切

- かんばんの3つの基本ルールは、「使い始めにかんばんを外し速やかにポストへ入れること」「小刻みに回収すること」「等ピッチで回収すること」。これらを守らなければ、かんばんが本来の役割を果たすことは出来ない

- かんばんは、引取りかんばんと仕掛けかんばんが基本の2種類

- 引取りかんばんには、工程間引取りかんばん、外注部品納入かんばんがある

- 仕掛けかんばんには、工程内かんばん、信号かんばんがある

いかがでしたか?かんばんについての概要は分かりましたか?

かんばんは、情報伝達の手段というだけではなく、カイゼンのツールであることが理解できましたか?かんばんを使うことが目的ではなく、手段として活用し、スムーズな生産の流れを構築できるようにしていきたいですね!

「かんばんの役割や種類、基本ルール」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 社内教育や発表資料作成における作業効率化等 |

|---|---|

| ファイル形式 | PowerPoint |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員/有料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

※個人向け有料動画サービスのお申込みには、無料会員登録後、動画配信システムVimeoのお申込みが必要です。

お申込み手順はこちら

関連学習動画

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

6:ボトルネック・ラインバランス・同期化

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ボトルネック工程とは

- ラインバランス改善とは

- 同期化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

7:定量運搬と定時運搬の違い&後工程引き取り成立の条件

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 定量運搬と定時運搬の違い

- 定量運搬と後工程引き取りの関係

- 後工程引き取りで問題点はどこ?

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

8:ジャストインタイムと平準化

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ジャストインタイムの前提条件を守らないと困る人たち

- 平準化という考え方

- ジャストインタイムのための数字の明確化

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

7:必要数でタクトを決める

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 必要数でタクトを決めるとは

- タクトタイムとサイクルタイム

- タクトタイの計算式

- ジャストインタイムの実現

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

9:ニンベンの付いた自働化の狙い

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式の2本柱

- ニンベンが付いた「自働化」とは

- 「自働化」で置き換える3つの人の働き

- ニンベンの付いた「自働化」の目的

- ジャストインタイムとの関係

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

4:見かけの能率と真の能率

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 本当に儲けにつながる生産なのかどうか

- 見かけの能率とは

- 真の能率を向上させるとは

- 人を活かす経営をする

- まとめ

とは-704x396.png)