アンドンとは?ライン・設備の状態を見える化する管理ツール

アンドンとは

アンドンの定義と目的

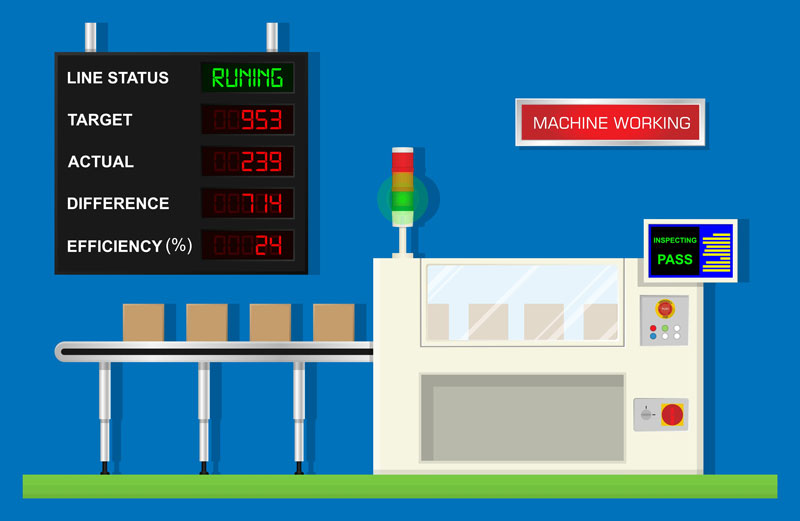

アンドンは、必要な情報を、必要な人に、タイミングよく知らせるための「目で見る管理のツール」のことです。アンドンは、ライン・設備の状態を見える化する手段になります。

必要な情報というのは、異常発生時の他に、品質チェック指示、刃具交換時期、運搬指示等の情報のことです。

必要な人にというのは、管理監督者、ミズスマシ、段取り者、工場長等となります。

タイミングよく知らせるというのは、「異常発生時すぐに」、「処置や対応が必要な時に」、「運搬が必要な時に」 等のように、遅すぎず早すぎず、タイミングよく、ということを指します。

異常発生、品質チェック指示、刃具交換時期、運搬指示等の情報を、管理監督者、ミズスマシ等のライン外者へ、遅すぎず早すぎず、タイミングよく情報を伝えることがアンドンを設置する目的です。

異常管理と見える化

見える化についておさらい

ここで、見える化について、おさらいをしておきましょう。

見える化とは、問題意識・気付きを与え、改善意識を促し、問題解決の行動に繋げることを目的としています。

問題意識・気付きは、必要な情報を現場でリアルタイムに見えるようにすることで生まれます。改善意識は、異常や問題にすぐに気付き、それと共に職場内で情報を共有化することで促されます。

そして、行動として、迅速に問題を解決し、再発防止策を打てるような仕組みをつくることに繋がります。ただ見えるようにするだけでなく、問題解決や再発防止、仕組み化等がキーワードです。

情報のジャストインタイム

見える化のポイントの1つ目は、情報のジャストインタイムです。

情報のジャストインタイムとは、「必要な情報だけを」「必要な人、必要な場所に」「必要なタイミングで提供しよう」という考え方です。情報をジャストインタイムに提供し、興味を持って確実に見てもらえるようにすることが非常に大切です。

ジャストインタイムが満足出来ていない情報は、単なる数字・文字の羅列にすぎません。

活きた情報を出せているかを常に意識して、見える化を推進する必要があります。

異常管理(目で見る管理)が重要

そして、現場運営においては、異常管理(目で見る管理)が重要となります。

異常管理の流れはこの図の通りです。

まずは、何が正常で、何が異常か決め、標準化します。そして、標準から外れた時には、それを、異常として見える化します。

異常に関しては、全員参加の改善活動により対策を検討し、再発防止策を標準化する、という流れです。

ここで、異常を見える化する手段としては、

・人の動きに対しては、標準3票

・モノの状態・流れに対しては、5Sやかんばん

・ライン・設備の状態に対しては、アンドン

を活用します。

異常の見える化によって、担当者は即座に異常処置を行ない、管理監督者は真因を特定し再発防止をすることが可能になるのです。

アンドンの種類と機能

では次に、「アンドンの種類と機能」について確認していきます。

主なアンドンの種類

アンドンの種類として主なものを挙げると、個別アンドン、総合アンドン、運搬アンドンが上げられます。

個別アンドンは、各ライン・各設備の状態を表示するもので、運転状態、異常状態、修理中等を表示するアンドンです。

総合アンドンは、個別アンドンが離れている場合に、各個別アンドン上の、正常、ライン停止、異常のみをまとめて表示するためのアンドンです。

運搬アンドンは、粗材、完成品、部品等の運搬指示のための専用アンドンです。

この他にも、生産指示アンドン、情報表示板等もありますが、それぞれのアンドンの特徴を理解し、状況によって使い分けていきましょう。

基本的なアンドンの表示の見方

ではここで、基本的なアンドンの表示の見方について確認しましょう。

まず、「機械が異常等で停止している時」は、赤が点灯か点滅します。担当者は赤の表示により機械停止状態を知り、機械を点検します。復旧作業を行うと共に、職制は原因を徹底的に調査し、再発防止を行なうことになります。

「工具(刃物)交換や品質確認が必要な時」は、黄色が点灯します。自動的に「黄」が点灯して機械が停止するので、担当者は、新しい工具との交換や品質確認を行ないます。作業完了後は、機械を再起動します。

「工具交換や品質確認を実施している時」は、白が点灯します。担当者が機械操作し「白」を点灯させ、関係者はその点灯で、その機械が何らかの作業中であることを知ることができます。

アンドン構成例

こちらの図は、個別アンドンに運搬情報を追加した場合の、アンドン構成例です。

まず、設備に異常が発生した時は、赤を点滅させます。処置者が到着し、処置している時は点灯に変えます。

また、品質チェック・刃具交換が必要な時には、黄色を点灯させます。この時、対応が遅れてしまい、設備が停止したら、赤も同時に点灯させます。

そして、運搬指示情報は、ピンク色で点灯させます。もちろん、ピンクでなくても構いません。運搬の場合も対応遅れにより設備が停止したら、赤も同時に点灯させます。

なお、処置・対応中であることが、他の場所からでも分かるように、白色を点灯させます。

この構成例は、あくまで一例です。社内でのルールをしっかりと作り、構築することが大切であり、ルールさえしっかりとあれば、色々な工夫を入れ込んでOKです。ただし、職場によって表示が違う場合等は、迷いや勘違いにより、作業ロスにつながるため注意するようにしましょう。

アンドンの機能早見表

こちらの表は、アンドンの機能早見表です。

どんな表示を、どんな目的で、誰に見せるか、何を見せるか、どう表示するかを記載しています。アンドンを設置する際は、目を通しておくようにしましょう。

なお、ここに載っていない情報をアンドンで表示する際にも、誰に何を見せるべきなのか、目的をしっかりと明確化するようにしてください。

アンドン活用の目指す姿

では続いて、「アンドン活用の目指す姿」について説明します。

アンドン活用のポイント

アンドン活用のポイントは2つあります。

1つは、関係者、特に管理監督者が、異常を即座に知ることができるようにすることです。異常に即座に気付き、すぐに現地現物で対応・対策を行なうことで強い現場に一歩近づきます。

もう1つは、見ても誰もアクションを起こさない表示は、表示自体を見直しすることです。「あの表示はいつも点滅しているなぁ」、という表示があってはいけません。

そういった無意味な表示は、アンドン自体の信頼性を低下させ、本当に必要な情報も伝わらなくなってしまうので、要注意です。

アンドンが点灯したら、誰かが必ずアクションを取る

シツコイようですが、非常に重要なので、再度確認です。

アンドンが点灯したら、誰かが必ずアクションを取るようにしましょう。また、アンドンの点灯を見て、誰も動かない表示は不要です。例えば、運搬の指示だけに使いたいのであれば、その情報だけ表示させれば十分です。よくありがちな、「必要になるかもしれないから、一応情報を表示しておこう」 は、悪だと思うようにしてください。

いつも電話連絡や事後報告を受けてはじめて異常を把握し、いつも後追いで対応している。こんな現場監督者は、自分の行動の見直しが必要です。そんな状況を続けていては、異常把握の遅れ、判断の遅れの多発から抜け出すことはできません。バタバタとした対応に追われ、肝心な問題の潰し込みがおろそかになってしまうからです。

異常をアンドンからリアルタイムに情報を得る

従って、「現場で起こっている異常をアンドンからリアルタイムに情報を得ている」、そんな現場監督者を目指していきましょう。

- 現場全体の状態をリアルタイムに把握している

- 一手先を予測しながら、全体最適の判断をしている

- 問題を顕在化させ、再発防止策を常に打ち続けている

これを継続することで、間違いなく職場力、現場監督者の管理レベルは、大幅に向上することでしょう。

ボトルネック工程への優先対応など、リアルタイムな情報を受けて正しい判断を行なうことで、モノが流れるように動き、成長し続ける職場を目指していきましょう。

目で見る管理とアンドンのまとめ

以上で学んだことをまとめてみましょう。

アンドンは?目で見る管理とは?

- アンドンは、必要な情報を、必要な人に、タイミングよく知らせるための、目で見る管理のツール

- 代表的な種類のアンドンは、個別アンドン、総合アンドン、運搬アンドン

- アンドン活用のポイントは、異常を即座に知ることができ、誰もアクションを起こさない表示が無い状態になっていること

- アンドンは、情報を知ること自体が目的なのではない。即座に情報を知り、再発防止等の改善策を打ち、生産を安定・向上させることが目的

いかがでしたか?本ページでは、アンドンとは何かについて解説しました。アンドンはあくまでも目的ではなく、より良い生産ラインをつくり上げるための手段です。

是非、アンドンを有効な「ツールの1つ」として活用していきましょう!

関連学習動画

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

6:ボトルネック・ラインバランス・同期化

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ボトルネック工程とは

- ラインバランス改善とは

- 同期化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

9:かんばんの基本ルール

受講対象者

生産部門全般 一般- カリキュラム構成

-

- かんばんの3つのルール

- かんばんの前提条件

- かんばんの種類

- 「引き取りかんばん」と「仕掛けかんばん」の運用方法について

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

無料会員限定

2:トヨタ生産方式の基本思想と2本柱

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- トヨタ生産方式の基本思想とは

- トヨタ生産方式の2本柱とは

- ジャストインタイムとは

- ニンベンの付いた自働化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

有料サービス限定

8:かんばんの役割

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 「かんばん」とは

- 振り返り「トヨタ生産方式の2本柱」「ジャストインタイム」

- 「かんばん」の生い立ち

- かんばんの3つの役割

- まとめ

-

k2-01

アニメで学ぶ”トヨタ生産方式~入門編~”

有料サービス限定

5:工程の流れ化とは?

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 工程の流れ化とは

- 工程を「細く速い流れでスムーズに」流すとは

- 1個流し生産と小ロット生産

- 整流化とは

- まとめ

-

k2-02

アニメで学ぶ”トヨタ生産方式~初級編~”

無料会員限定

2:7つのムダとは

受講対象者

生産部門全般 一般- カリキュラム構成

-

- 業務を効率化するには

- 7つのムダとは ~「かざってとうふ」で覚えよう~

- 造りすぎのムダについて

- まとめ