後工程はお客様とは?自工程保証、プロセス管理、源流管理の考え方を解説

後工程はお客様(自工程保証の考え方)とは

後工程はお客様という言葉はご存知ですか?後工程はお客様とはどういう意味なのか、そしてなぜこの言葉が品質管理において重要であるか、説明できますか?

本ページでは、後工程はお客様という言葉の意味やそのために必要な考え方である次工程保証、プロセス管理、源流管理について解説しています。

後工程はお客様とは

自分たちの仕事を引き受けてくれる後工程はお客様!

後工程はお客様とは、「お客様である“後工程”に喜んで頂ける製品やサービスを提供すること」を指します。ここで言う後工程とは、自分の仕事の次の工程のことです。

自分達の仕事を引き受けてくれる後工程は、お客様だと思って接することが非常に大事な考え方となります。

ではなぜ、同じ会社なのに、後工程はお客様の考え方が必要になるのでしょうか?これには明確な理由があります。

普段製品やサービスを購入してくれるお客様と直接接触のない部門では・・・

普段製品やサービスを購入してくれるお客様と直接接触のない部門では、最終的なお客様の声を「直接」聞く機会がありません。

工場の生産部門等はその代表であり、クレームや厳しいお客様の声を普段から直接聞くことが少ないため、ややもすると、自分達の都合を優先した考えになりがちです。自分達の都合を優先してばかりいると、いずれお客様に見向きもされなくなってしまうため、絶対に避けなければなりません。

良い品質を最終的なお客様に届けるためには、全ての工程、全ての関係者が、自分の仕事での責任を果たすことが大切なのです。

自工程保証の考え方

自分の仕事での責任を果たす

それでは次に、自工程保証の考え方について確認していきます。

自分の仕事での責任を果たすには、まずは、「次の工程に払い出す製品の品質を保証」しなければなりません。なぜならば、前工程の品質が悪ければ、後工程で品質の良いものを作り出すことはできないからです。

従って、後工程も「前工程からは品質の良いものしか受け取らない」という意識を持つ必要があります。つまり、後工程は前工程に対して正しい品質の要求を行なうこと、そして気が付いたことは前の工程に必ずフィードバックすることが大切です。

最初の工程から最後の工程まで、全員がこの考え方で仕事を行えば、必ず品質の良い製品を作り出すことが可能です。これがお客様の声を全ての工程が意識し、お客様を考えたものづくりをするために必要不可欠な考え方となります。

こんな考え、持っていませんか?

次のような考え方を持っている人はいないでしょうか?

「最後に検査工程があるから、不良はそこで止めてくれる」

「不良があったら後工程の作業で気付くので大丈夫」

「自分の工程だけで精一杯、後工程のことまで考えられない」

これらの考え方は完全に間違いです。このような考え方をしている人がいる職場では、いつか不適合品がお客様へ流出してしまい、大問題に発展してしまうかもしれません。

今一度、自工程でしっかりと品質を保証する理由を考えてみましょう。

品質を各工程で作り込むという考え方

まず、自工程で保証すべき理由の1つ目を確認します。

モノの製造やサービスの提供においては、失敗はつきものではあるものの、不具合が出るたび、それ自体は全て損失となります。

そして、製造工程では、後ろに行けば行くほど、付加価値が付いていきます。

つまり、後工程ほど、不具合発生時の損失や影響は大きなものとなるのです。

従って、「前の工程で起きた不具合も最終検査で止めればよい」という考えではなく、品質を各工程で作り込むという考え方が非常に重要になります。不具合は出た工程で必ず止め、後工程には絶対に流さないという考え方が、損失を最小限とするために必要不可欠です。

スイスチーズモデルで考える自工程保証

次に、2つ目の理由をスイスチーズモデルを用いて確認します。スイスチーズモデルは、各工程をチーズの虫食いに例えた考え方です。

1枚1枚のチーズ、つまり1つ1つの工程において、工程内検査やチェック体制の穴が空いています。この穴は、特定の場所に出る訳ではなく、日々状況によって動き回ります。そして、この穴が大きい場合、あるタイミングで全ての工程で穴が繋がってしまい、顧客にまで不具合品が流出してしまうことがあるのです。

このスイスチーズモデルは、まさに不具合流出の原理をうまく表しており、検査やチェックの穴が大きいほど、顧客への流出に繋がってしまうことを肝に銘じておかなければなりません。

流出を防止するためには、1枚1枚のチーズの穴を最小限にする製造プロセスづくりが必要不可欠です。チーズの穴が大きくなってしまう要因を少なくすること、つまり自工程で保証できる体制を築くことが、流出防止の鍵となります。

当然ながら、不良品が顧客に渡ると、会社の信用が失墜します。失墜した信用を取り戻すまでには、何十年という歳月がかかります。二度と信用が戻らずに事業を続けられなくなることすらあります。

ものづくりに関わる全社員が、後工程はお客様と考えて、自分の仕事に責任を持って対応することが求められているのです。

後工程はお客様を満足させるには

後工程はお客様を満足させるポイント

続いて、後工程はお客様という考えを満足させる為のポイントを確認していきましょう。

後工程の立場で物事を考える

まずは、「後工程の立場で物事を考える」ことです。後工程に、「どういうものを提供したら仕事が楽になるか」を考えるようにしましょう。自分達が前工程からどんな物を受け取りたいかを考えると、答えが見えてくるはずです。

コミュニケーションを良くする

次に、「コミュニケーションを良くする」ことです。発生した不具合内容等を、素早く確実にフィードバックすることが大切です。言葉だけでなく、現物や写真等を活用し伝達することもポイントです。

良否の判断基準を明確にする

最後に、「良否の判断基準を明確にする」ことです。良否が曖昧にならないように、判定基準を明確に決めるようにしましょう。担当者によって判断が曖昧にならないような基準をつくることがポイントです。

会社全体で「後工程はお客様」という意識を統一する

自工程で品質を保証するためには、まずは会社全体で「後工程はお客様」という意識を統一することが必要不可欠です。

後工程はお客様という意識を全社員が持つことが、品質不具合を減らし、職場のチームワークを生むことに繋がります。そのことが、自工程のためになり、そして、結果的に会社のためになるのです。

「後工程に喜んでもらえるモノやサービスを提供する」という考えを持つことで、工場の中でも顧客を意識したものづくりが連鎖していきます。

このような最終的なお客様を意識したものづくりが、品質の良い製品やサービスを生み出す一番の近道になることをしっかりと認識して、ものづくりに携わっていきましょう。

プロセス管理と源流管理とは

結果管理からプロセス管理へ

計画修正が日課に・・・

それではまずは、「結果管理からプロセス管理へ」について確認します。

結果管理という言葉を聞いたことはありますか?

結果を管理することは大切です。しかし、一般に、結果管理だけではダメだと言われます。なぜでしょうか?

改善の推進や育成訓練、設備の立上げ等、日々の業務では様々な「計画」を立てます。

結果管理というのは、初めに立てた計画に対して、その後担当任せで放置してしまい、何か問題やトラブルが発生しても後追い対応を繰り返してしまい、結果的に生産性の低迷・コスト悪化・品質クレーム・教育の遅れ等の良くない状態に陥ってしまい、「いつも結果だけを見て計画修正を繰り返してしまう状態」のことを指します。

このように、結果だけを見て一喜一憂し、計画修正が日課になっている状態では、職場のレベルは上がっていきません。品質管理、品質保証においても同様で、結果として表れる数値をいつも眺めていても、良い結果に繋がることはありません。

小さなPDCAを確実に回し、結果をつくるプロセスを管理する

そこで大事になってくるのが、「プロセス管理」です。

プロセス管理では、初めに立てた各種の計画に対して、日々その後のプロセスを管理することを重視する考え方です。

日々プロセスを管理していることで、結果として生産性の向上やコスト削減、品質向上、多能工の増加、垂直立上げ等の結果を確実に出すことが出来るようになります。

結果だけで一喜一憂せずに、「日々指標を見ながら小さなPDCAを確実に回し、結果をつくるプロセスを管理する」という考え方が、品質改善を初めとしてあらゆる業務に必要不可欠となります。

結果は出るものではなく「つくる」もの。これをしっかりと頭の中に入れておくようにしましょう。

源流管理の必要性

検査で流出を防ぐだけではなく、プロセスで造り込むことが大切

それでは次に、「源流管理の必要性」について確認します。

品質保証においては、検査工程で不具合品を見つけて取り除くことも重要です。

しかし、検査だけで全ての不具合品の流出を防ぐことが難しいことも事実です。従って、検査で流出を防ぐだけではなく、プロセスで造り込むことが大切となります。

プロセスで造り込むことによって、不具合品の流出を防ぐレベルが上がります。また、不具合品を選別し、手直しや造り直しをするよりも、根本原因を対策する方が全体工数も少なくなります。上流での失敗を下流に引きずる程、悪い影響が大きくなりますが、プロセスが造り込まれ、そのプロセスがしっかりと管理されていれば、その影響は最小限になるのです。

プロセス管理においては、源流管理に力を入れよう!

つまり、プロセス管理においては、源流管理に力を入れていくことがポイントとなります。

源流管理とは、製品やサービスを生み出す一連のプロセスにおいて、より源流(上流)のプロセスを改善・維持向上することにより、効率的かつ効果的に品質保証を行なうことを指します。

効率的かつ効果的に品質をつくり込むことが可能に

例えば、一般に、製品の企画から出荷までの一連のプロセスにおいては、より源流(上流)である、製品企画や開発・設計、生産準備等の段階において、品質の改善、維持管理に力を入れることが大切となります。

考えてみれば当然ですが、量産段階で製造プロセス上の問題が発生し設計から見直すよりも、初めから設計段階で不具合を予測して織り込むことが出来れば、時間的損失・金額的損失は大きく削減されるのです。

このように、より源流のプロセスでの品質改善に力を入れることで、効率的かつ効果的に品質をつくり込むことが可能となります。

一般的に、上流の部門は時間が不足しがちとなり、不具合を潰しこむ前に次のプロセスに移ってしまうことが多い傾向があります。

しかし、結果的にそのつくり込みの甘さが、後々の大きな損失に繋がってしまうケースは枚挙に暇がありません。

源流管理の重要性をしっかりと理解し、特に上流部門でのつくり込みを重視していくスタイルを推進していくようにしましょう。

源流に遡り真因を特定する

また、製造工程の中でも同じように、源流管理が必要不可欠です。

日々の製造においては、ある工程で品質不具合が発生していても、その工程では解決できないケースが多々あります。なぜならば、その品質不具合が、それより前の工程で発生してしまっていることもあるからです。

このような工程間を跨ぐ問題は、不具合という現象面だけを見ているような「もぐらたたき的」なアプローチだけでは、解決することができません。

その源流(上流)に遡って真の原因を突き止め、その原因を取り除く改善をする必要があるのです。

問題が発生した工程だけではなく、場合によっては源流に遡り真因を特定するアプローチが必要となる場面があることを、いつも頭の中に入れて問題解決を行なっていきましょう。

もぐらたたき的な対策ではなく、悪いものを根本から断つ

以上のように、品質改善においては、もぐらたたき的な対策ではなく、悪いものを根本から断つような、源流管理のアプローチは避けて通れません。

源流管理で根本から解決すれば、トラブルや問題は小さくて済み、トータルでもムダな工数は減少します。

仕事のプロセスの上流にさかのぼって問題の真因を見つけ対策し、下流に悪いものを流さないように取り組む。

このような源流管理を重視したものづくりを推進し、顧客指向で生産性が高い仕事の進め方をしていきましょう!

源流管理を行なう際のポイント

中途半端な状態で急いで仕事を前に進めると、後々大きな問題に気付くが手遅れに・・・

それでは、源流管理を行なう際のポイントを確認しましょう。

期間が短い仕事では、源流で時間を取るには勇気が必要です。中途半端な状態で急いで仕事を前に進めることで、後々大きな問題に気付くものの、手遅れになっていた、ということにもなりかねません。

急がば回れ。プロジェクトなどの全体を管理するマネージャーは、時間が無いからといって妥協し、安易に次のプロセスに進めてしまうようなことは避けなければいけません。勇気のないリーダーは、中途半端な状態で急いで仕事を前に進めようとしてしまう傾向があります。

問題を抱えたままどんどん仕事が進み、製品の量産段階等になって、大きな問題として顕在化する。このような無駄の多い進め方にならないようにしていきましょう。

なお、源流管理のポイントとなるイベントの例としては、「設計検討会」「デザインレビュー」「試作」「ラインテスト」「初回生産」等が挙げられます。

これらの業務に関わる人は、自分の仕事の結果が後工程に大きな影響を与えることを十分と認識して臨むようにしましょう。

源流管理の5つのポイント

それでは、ここまでに説明したことを踏まえ、源流管理の5つのポイントを整理しましょう。

- 企画・開発や生産準備等の上流工程における承認プロセスを体系化し見える化すること

- リーダーは、各承認プロセスにおいて、目標未達の場合は、次のステップへ進まないという強い気持ちを持つこと

- 各プロセスでは、トラブルの予測を行ないながら、常に未然防止の考えを持ち仕事を進めること

- トラブルが発生した際は、前のプロセス・前工程に遡って原因を追求すること

- 顧客の視点、後工程の視点に立って、後工程はお客様の考えでそれぞれの仕事を進めること

これらを頭の中に入れて源流管理を推進していきましょう。

後工程はお客様まとめ

以上で学んだことをまとめてみましょう。

自工程保証とは?プロセス管理とは?源流管理とは?

- 後工程はお客様とは、「お客様である“後工程”に喜んで頂ける製品やサービスを提供すること

- 自分の工程での責任を果たすには、次の工程に払い出す製品の品質を保証すること、前工程からは品質の良いものしか受け取らないことが必要

- 自工程で保証すべき2つの理由は、自工程で不具合を止めることで損失が最小限となること、各工程で検査やチェック体制の穴を小さくすることで顧客への不具合流出が防止されること

- プロセス管理とは、結果だけで一喜一憂せずに、日々指標を見ながら小さなPDCAを確実に回し、結果をつくるプロセスを管理すること

- 源流管理とは、製品やサービスを生み出す一連のプロセスにおいて、より源流(上流)のプロセスを改善・維持向上すること

- 源流管理を行なうことで、トラブルや問題は小さくて済み、トータルでもムダな工数が減少するため、効率的かつ効果的に品質をつくり込むことが可能になる

いかがでしたか?動作経済の原則の全体像はイメージできましたか?

動作経済の原則の考え方を活用し、作業をする人が無理なく最適な方法で作業が行えるような環境をつくっていきたいですね!

関連学習動画

-

k1-02

アニメで学ぶ品質の基礎

有料サービス限定

Lesson4:顧客の品質要求・価格要求・納期要求

受講対象者

全部門(新入社員/一般)- カリキュラム構成

-

- はじめに

- 顧客の品質要求

- 顧客の価格要求

- 顧客の納期要求

- 総合的な品質のポイント

- まとめ

-

k-001

【法人コース一部お試し】改善活動の基礎講座 ~カイゼンの基本編~

公開講座

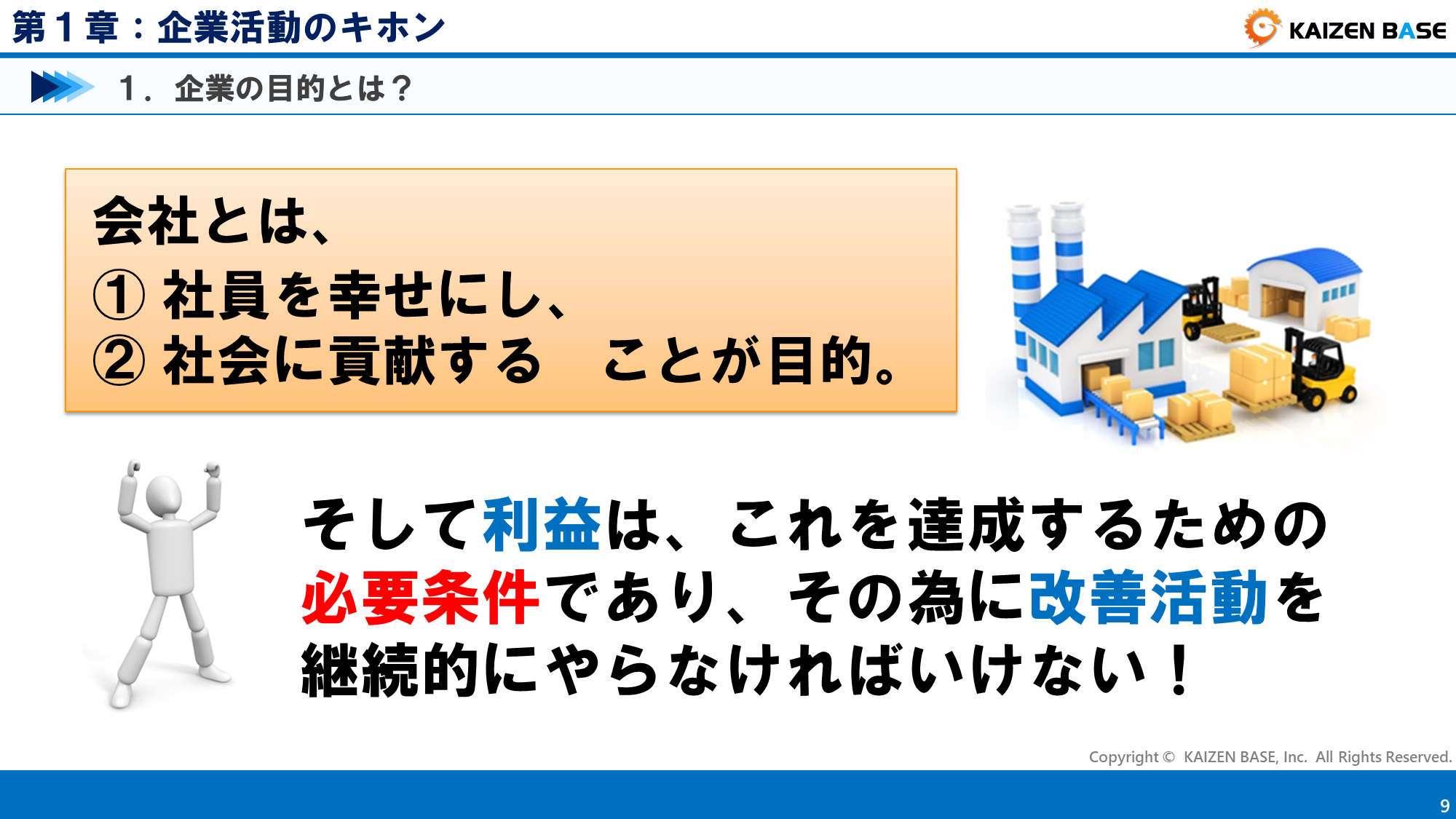

第1章:企業活動のキホン

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- はじめに

- 目次

- 企業の目的とは?

- 利益を上げるための考え方

- 利益を上げる製造現場で行なうこと

- 改善は何のために行うのか

- 第1章まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

7:チェックシートとは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- チェックシートとは

- チェックシートの作り方

- チェックシートの事例

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

3:特性要因図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 特性要因図とは

- ブレーンストーミングの5原則

- 特定要因図の考え方と作成手順

- まとめ

-

k-001

【法人コース一部お試し】改善活動の基礎講座 ~カイゼンの基本編~

無料会員限定

第2章:改善活動の考え方と進め方

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 改善活動のキホン

- 改善活動の2つのアプローチ

- 日常改善と目標設定型改善の違い

- 日常改善と目標設定型改善のサイクル

- 改善活動の心得

- 第2章まとめ

-

k-017

【法人コース一部お試し】小集団活動(QCサークル活動)とQCストーリー

公開講座

第1章:小集団活動とQCサークル活動

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- はじめに

- 目次

- 小集団活動とは

- CQサークル活動とは

- CQストーリーとは

- 第1章まとめ

-スライド5-1.png)

-スライド6-1.png)

-スライド8-1.png)

-スライド9-1.png)

-スライド10-1.png)

-スライド11-1.png)

-スライド13-1.png)

-スライド14-1.png)