QC7つ道具とは?ツールの概要と品質管理・品質改善への活用について解説

本ページでは、QC7つ道具の各手法の概要とポイント、手法の活用の際に欠かせない視点である層別について解説をしています。

QC7つ道具とは(QC 7 tools)

QC7つ道具とは、「仕事のプロセスから得られる品質特性等のデータを解析し、問題解決を行なうために活用する代表的な7つの手法」のことです。

QCはQuality Controlの略称であり、品質管理のことを指します。7つ道具というのは、品質管理で活用する7種類の道具のことであり、「弁慶の7つ道具」になぞらえて名付けられました。

「弁慶の7つ道具」である「熊手」「大槌」「大のこぎり」「まさかり」「つく棒」「さすまた」「もじり」のように、品質管理でも7つの道具を必需品として活用していこうという意味が込められています。

まとめると、QC7つ道具は、品質管理や品質改善に使える7種類の強力な解析ツールのことと言えますね。

数値データは、ただの数字

QC7つ道具の中身を確認する前に、あらゆる数値データは、集めただけではただの数字であり、何の役割も果たさないことをまずは理解しなければいけません。

「〇〇について、問題を掴みたい!」「〇〇について、傾向を知りたい!」という目的を起点として、手段としてデータをグラフ等により加工することで、対象の状態を可視化することが出来ます。

可視化されると、問題が見えてきます。すると、感覚ではなく、客観的な評価が出来るようになるのです。QC7つ道具はあくまで「道具」です。当てはめれば答えが出るわけではありません。

このことをまずはしっかりと認識することが大切です。

QC7つ道具の7つの手法とは

それでは、QC7つ道具について、具体的な中身を確認していきましょう。7つの道具は次の通りです。

これがQC7つ道具!

- パレート図

- チェックシート

- グラフ

- ヒストグラム

- 特性要因図

- 散布図

- 管理図

では、それぞれについて概要を確認していきましょう。

パレート図とは

パレート図とは、「全体の中で大きな影響を占めるものが何であるかを明確にし、重要な問題を特定するための手法」です。

下記のスライドはパレート図の簡易的なイメージ図です。キズ、割れ、凹み、欠け のように、不良要因別に分類し多い順から並べた例になります。

このようなパレート図を描いてみることで、例えば、不良全体の中でキズが85%を占めている、ということが分かります。このことにより、どこに重要な問題があるのかが特定でき、重点指向で改善を進めていくことが可能になります。

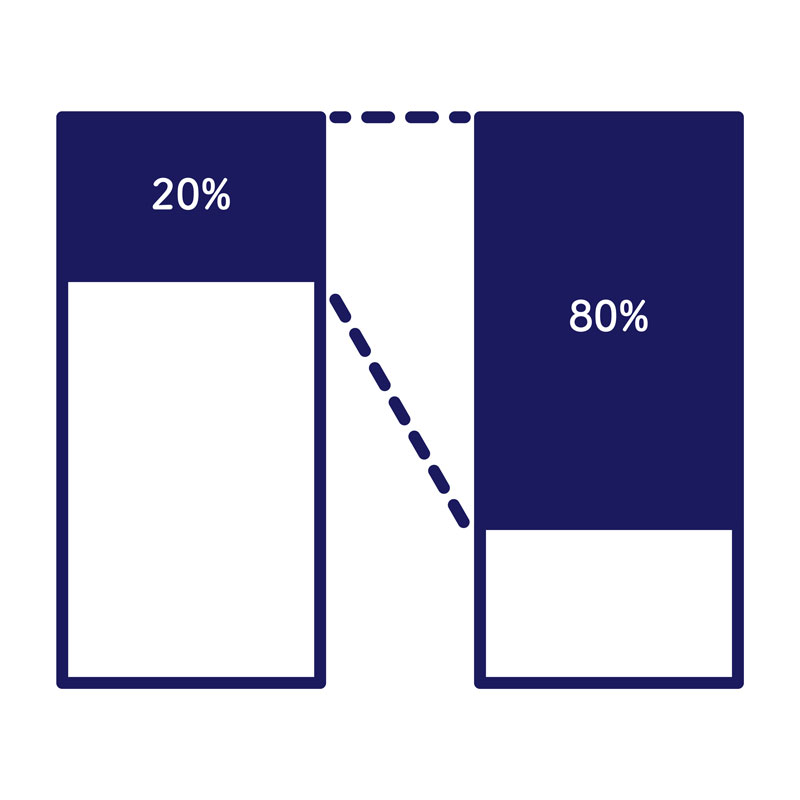

ところで、パレートの法則というものをご存じでしょうか。

上位2割で全体の8割を占めるという法則で、

・売上の8割は、全顧客の上位2割が占めている。

・売上の8割は、全商品の内の2割の品種によって作られている。

といったようなことが例として挙げられます。

品質問題において、実際にこのパレート図を描いてみると、この法則が当てはまることが多いことに気付くはずです。パレート図は、重点指向に欠かせない手法と覚えておきましょう。

※パレート図については、下記ページで詳細を解説していますので、内容に自信の無い方はチェックしておきましょう!

[reg-bnr]パレート図とは? パレート図とは、「全体の中で大きな影響を占めるものが何であるかを明確にし、重要な問題を特定するための手法」です。パレート図は、QC7つ道具の1つですが、QCだけではなく、改善活動のあらゆる場面で有効...

※パレート図のテンプレートは、下記ページからダウンロードが可能です!

チェックシートとは

チェックシートとは、「情報を得るための記録用紙」のことで、データを手際よく収集、整理をするために活用される手法です。

チェックシートには2種類あります。

1つは、日常用チェックシートで、日常の作業や業務が正常に回っているかどうかチェックするものです。

もう1つは、調査用チェックシートで、問題の状況や原因を掴むために状態・結果を書き留めておくものです。

チェックシートは、5W2Hで作成します。

5W2Hとは、誰が何を(Who,What)、いつどこで(When,Where)、どんな目的で(why)、どんな方法で(How)、どのくらい(How much)を指します。

※5W2Hについては、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr] 5W1H/5W2H(ごだぶりゅーいちえいち/ごだぶりゅーにえいち)とは? 5W1H/5W2Hは必要事項を漏れなく伝えるためのフレームワーク 5W1Hとは、下記の6つの切り口の頭文字を取ったもののことを指...

チェックシートのポイントとしては、集計したデータをグラフ化等を行ない活用すること、異常データ発生時のアクションを明確にしておくこと等が挙げられます。

ただチェックシートを使ってデータを取るだけでは意味を成しません。取得したデータを解析に活用するところまで繋げることが大切です。

グラフとは

グラフとは、「2つ以上のデータの相対的関係を表す図であり、視覚的に全体の姿を分かるようにするための手法」です。

一言でグラフと言っても、実際には色々な種類のグラフがあります。

- 円グラフは、全体において、各項目・因子はどのくらいの比率なのかを確認する時等に使います。

- 棒グラフは、各項目・因子同士がどのくらいの差があるのかを確認する時等に使います。

- 折れ線グラフは、日を追うごとの推移を確認する時等に使います。

- 帯グラフ、レーダーチャートは、前年比でどのように割合が変化したかを確認する時等に使います。

このように、グラフは、何を見たいかによって、適切な種類を選定していくことが大切です。

※グラフについては、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr]グラフとは 視覚的に全体の姿を分かるようにする「グラフ」 グラフとは、2つ以上のデータの相対的関係を表す図のことで、視覚的に全体の姿を分かるようにするための手法です。具体的には、数値だけでは読みとれない情報...

ヒストグラムとは

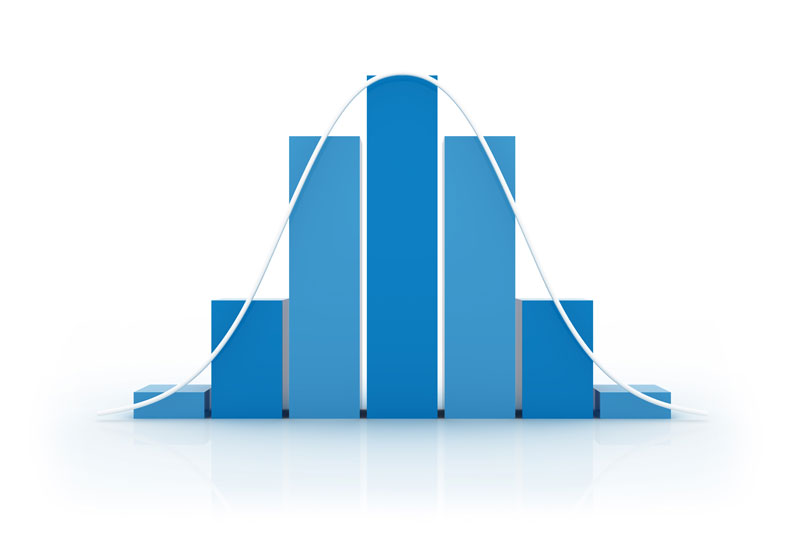

ヒストグラムとは、「測定データが存在する範囲を、いくつかの区間に分けて積上げたもので、工程のバラツキ状態を見るための手法」です。

ヒストグラムは、スライドのイメージ図のように表され、規格幅に対して、データのバラツキはどのくらいになっているかを確認することができます。

ポイントとしては、下記のこと等が挙げられます。

- データのバラツキの全体像を掴み、分布の形を確認すること (例えば、離れ小島型、二山形、絶壁型等)

- 規格値と比較すること

- 工程能力指数から工程の状態を数値化すること

なお、バラツキを見る指標として、標準偏差というものがあります。非常に重要な指標となりますので、まずはこの言葉をしっかりと覚えておきましょう。

※ヒストグラム・標準偏差については、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr]ヒストグラムとは ヒストグラムとは ヒストグラムとは、測定データが存在する範囲を、いくつかの区間に分けて積上げたもので、工程のバラツキ状態を視覚的に見るための手法です。 本ページでは、ヒストグラムの作成方...

特性要因図とは

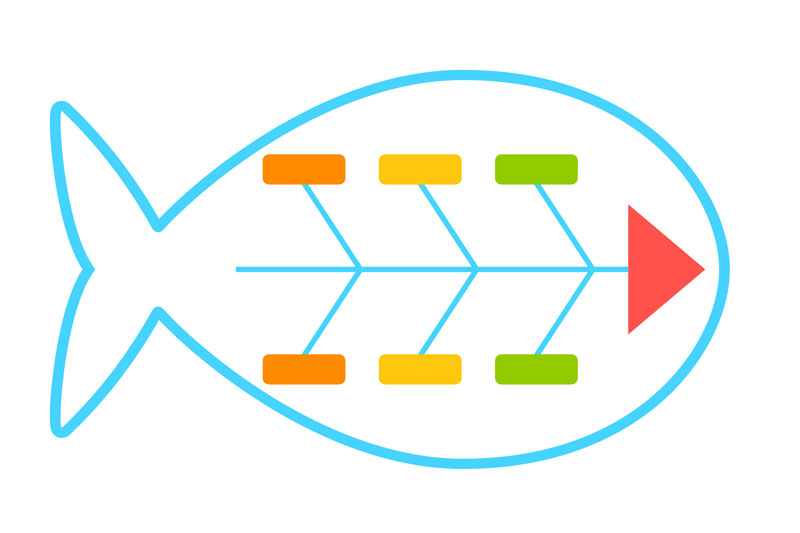

特性要因図とは、「問題になっている結果(特性)に対して、その結果に影響していると思われる要因を漏れなく洗い出すための手法」です。

スライドに示すものが特性要因図のイメージとなります。

特性に対して、背骨を書き、大骨を書きます。大骨には、4Mと呼ばれる、人、機械、材料、方法や、環境等を書くとよいでしょう。そして、中骨、小骨といったように書いていきます。

ポイントとしては、あまり制約を掛けずに、なるべく多く思い付いたものを沢山書いていくことです。

※特性要因図については、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr]特性要因図とは 要因を漏れなく洗い出すための「特性要因図」 特性要因図とは、「問題になっている結果(特性)に対して、その結果に影響していると思われる要因を漏れなく洗い出す」ための手法です。QC7つ道具の1つ...

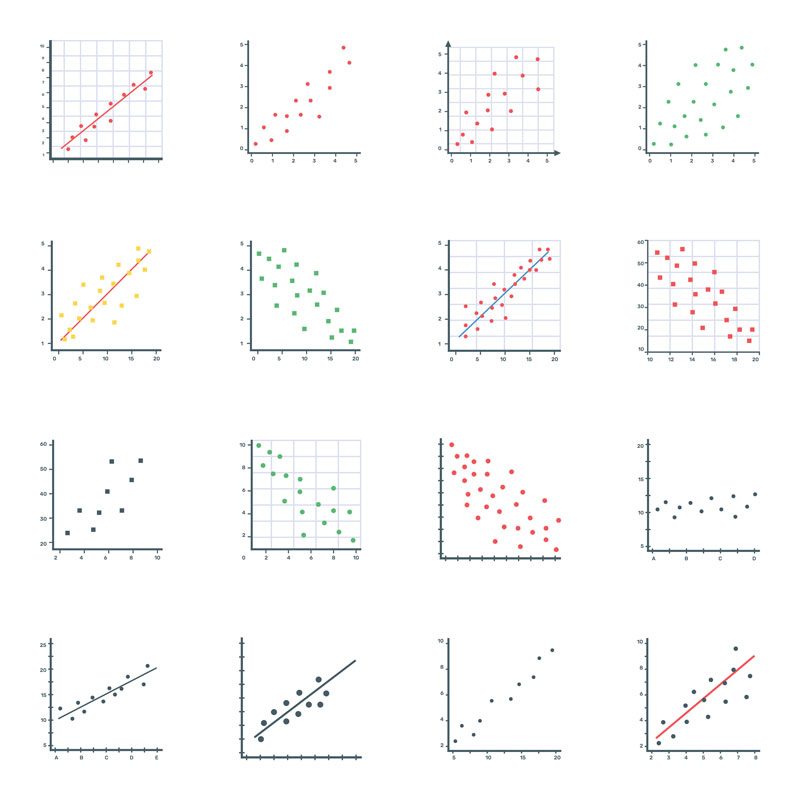

散布図とは

散布図とは、「2つの対になったデータの関係をx軸とy軸でプロットし、相関(関係)があるかないかを見る手法」です。

散布図で取り上げる2つの変数は2種類で、特性(結果となる変数)と要因(原因となる変数)です。

データを散布図で表すと、大きく3つの傾向を見ることができます。

1つ目は、正の相関です。これは、要因が大きくなればなるほど、特性も大きくなる、という関係です。

2つ目は、負の相関です。これは、要因が大きくなればなるほど、特性も小さくなる、という関係です。

3つ目は、無相関です。これは、要因が大きくなっても小さくなっても、特性は傾向を示さない、というものです。

正の相関、負の相関が出た場合は、その要因を対策していけば、特性(結果)を改善することができます。一方で、無相関の場合は、いくら要因を対策しても、特性(結果)は変化することがありません。

※グラフについては、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr]散布図とは 相関の有無を確認する散布図 散布図とは、縦軸と横軸に、量や大きさを取り、データを当てはまる所にプロットをしたグラフのことです。プロットとは、点を描くことを指します。 2つの変数に関係があるかど...

管理図とは

管理図とは、「現在の工程が正常(管理状態)か異常かを客観的に判断し、さらに工程を管理状態(安定状態)に保つために活用する手法」です。

スライドに示すものが管理図のイメージになります。この図の場合は、この緑の矢印部分が正常値であり、赤丸の部分が異常値となります。

正常値は、上限値と下限値の間の範囲で、偶然原因によるバラツキの範囲を設定します。偶然原因というのは、通常起こり得るバラツキの範囲という意味です。

一方、上限値と下限値を超えた範囲は、異常原因によるバラツキ域になります。この範囲に値がプロットされた場合は、何かしらの異常が発生したということになり、対策が必要です。

問題解決のステップとQC7つ道具の活用

それでは次に、問題解決のステップとQC7つ道具の関係性について確認していきたいと思います。

問題解決の8ステップ

問題を確実に解決するための「問題解決の8ステップ」と呼ばれているものがあります。

問題解決の8ステップは、下記の通りです。

- 【ステップ1】テーマの選定:自分達が置かれた状況から問題点を洗い出し、取り上げるテーマを選定します。

- 【ステップ2】現状の把握と目標の設定:取り上げた問題に対して現状の事実をしっかりと把握し、目標を設定します。

- 【ステップ3】活動計画の設定:どのように活動を進めていくか、活動スケジュールを作成し、責任者や実施時期などを明確化します。

- 【ステップ4】要因の解析:問題を調査・解析し、発生要因を絞り込みます。

- 【ステップ5】対策の検討と実施:各種改善手法や着眼点を活用し、問題の対策案を立案し実施します。

- 【ステップ6】効果の確認:実施した対策案に対して効果を測定し、目標の数値を達成したかを確認します。目標に達していなければ再度PDCAを回します。

- 【ステップ7】標準化と管理の定着:実施した対策案を標準化し、維持できるように管理を定着させる仕掛けをつくります。

- 【ステップ8】反省と今後の対応:QCサークル活動の振り返りを行ない、今後の対応を明確化します。

QC7つ道具は、問題解決のステップにおいて様々な場面で活用することができます。

QC7つ道具活用場面の早見表

この表は、あくまで目安にはなりますが、各ステップにおいて、●はよく使うもの、○はたまに使うものを表しています。

例えば、テーマの選定であれば、パレート図やグラフを活用すると効果的です。現状の把握においては、7つ道具を状況に応じて使い分けることが必要です。

その他のステップでも、QC7つ道具は有効に活用できます。より効果的な調査、分析が出来るように、まずはしっかりと各手法の意味や活用方法を学習し、使いこなすための知識の土台をつくりましょう。

QC7つ道具で必要な”層別”のポイント

それでは続いて、QC7つ道具で必要な層別について確認していきます。

層別とは

層別とは、データの共通点や特徴から、いくつかのグループに分けることを指します。

問題解決に取り組む際には、大きくて曖昧な問題に対して、層別により絞り込みを行なっていくことが大切です。

層別し対象を絞り込むことで、問題をより具体化することができ、解決に一歩近づきます。

感度の良い切り口とは?

例えば、ここに示すような○1つを1ロットとしたデータ群が存在するとします。

緑の○が納期未達のロット、グレーの○が納期達成のロットだと仮定します。

このようなデータが存在するとき、どういう層別をしたら問題が絞り込めるのでしょうか。

大切なことは、例えば、製品別、季節別、工場別といったように、まずはどんな層別方法があるかを考えることです。

そしてその層別方法も「感度」の良い切り口を探さなければいけません。

さて、「感度」というのはどういう意味なのでしょうか。

これが感度の悪い切り口

例えば、このように製品別に層別を行なったとします。

しかし、納期未達のロット、納期達成のロットの傾向を見ることができません。

つまりこの場合、製品別に層別をしても傾向が見えてこないのです。

これが感度の悪い切り口です。

いくら層別を行なったとしても、このような感度の悪い切り口であれば、問題の特定に近づくことができません。

これが感度の良い切り口

それでは、どのような切り口で層別を行なえばよいのでしょうか。

この場合、このように季節別に層別をすると、冬に集中して納期遅れが発生していることが見えてきました。

これが感度の良い切り口です。

感度の良い切り口を様々な層別の視点で見つけ出すことが大切となります。

層別の視点

QC7つ道具を活用する際には、層別の精度が分析の的確さに直結します。

実務においては、次の層別の視点を覚えておきましょう。

1番有名なのは、4M視点での層別です。4Mは、問題点に対して、人、機械、材料、方法の4つの切り口で層別を行ないます。

人の原因では、作業者の違い、経験年数の違い、直の違い、班の違い等で層別します。

機械の原因では、ライン毎の違い、機種の違い、年式の違い等で層別します。

材料の原因では、材料の購入先の違い、製造ロットの違い等で層別します。

方法の原因では、周囲環境の違い(気温、湿度、天候等)、作業時間の違い(発生時刻、立上後経過時間等)、作業条件の違い(速度、圧力、回転数等)といった層別を行ないます。

これらの切り口は、迷った時にはまず行なってみる層別の視点として覚えておきましょう。

漏れなくダブりの無い層別を

それでは次に、漏れなくダブリの無い層別を行なうために必要なことについて確認します。

MECE(ミーシー)とは?

大きくて曖昧な問題を層別して絞り込んでいく時、抜けや漏れがあると、その後にいくら頑張って分析しても、具体的な問題にたどり着くことができません。

そうならないように、抜け漏れのないMECEで層別することがポイントです。

※MECEについては、下記ページで詳細を解説していますので、自信の無い方はチェックしておきましょう!

[reg-bnr] MECE(ミーシー,ミッシー)とは? 改善活動やビジネスの現場では、物事をロジカルシンキング(論理的思考)で考えることが必要です。 物事をロジカルに考えることで、問題解決が的確にできたり、より有効な戦略を立...

QC7つ道具まとめ

以上で学んだことをまとめてみましょう。

QC7つ道具とは?

- QC7つ道具は、仕事のプロセスから得られる品質特性データを解析し、問題解決を行なうために活用する手法

- 現状把握では、7つ道具が全て活用できる。状況に応じて、最適な手法を採用することが大切

- QC7つ道具を使いこなすには、各手法の意味や活用方法をしっかりと学習することが大切。知識の土台をつくり、必要な時に使いこなせるように準備をしておく

- QC7つ道具は、パレート図、特性要因図、グラフ、ヒストグラム、散布図、チェックシート、管理図の7つ

- 層別とは、データの共通点や特徴から、いくつかのグループに分けること

- MECEとは、“漏れなく、ダブりなく”全体を網羅すること。MECEは、仕事の様々な局面で必要となる考え方

いかがでしたか?QC7つ道具は、工場で働くビジネスマンであれば、知っていて当然の知識です。また、QC検定でも必ず出題される内容です。

それぞれのツールについて実践で活用できるような知識を身に付けておきましょう!

関連学習動画

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

4:グラフとは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- グラフとは

- 代表的なグラフ~円グラフ・棒グラフ・折れ線グラフ~

- 代表的なグラフ~帯グラフ・レーダーチャート~

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

8:管理図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 管理図とは

- 管理図の見方と考え方

- 管理図の種類

- 管理図の作り方

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

公開講座

1:QC7つ道具とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- QC7つ道具とは

- 問題解決のステップとQC7つ道具

- QC7つ道具で必要な層別とは

- 漏れなくダブりの無い層別を

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

3:特性要因図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 特性要因図とは

- ブレーンストーミングの5原則

- 特定要因図の考え方と作成手順

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

有料サービス限定

6:散布図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- 散布図とは

- 散布図の作り方

- 散布図の見方と考え方

- 散布図活用時の注意事項

- まとめ

-

k-014

実務で活用!QC7つ道具の使い方

無料会員限定

2:パレート図とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- パレート図と重点指向

- パレート図の作成方法

- パレート図活用の際の注意点

- パレート図活用とABC分析

- まとめ