ダブルチェックは効果が薄い!?品質クレームを無くすために必要なこと

良い品質と品質管理

品質クレームに対して、あなたの会社ではどのような対策アプローチを行なっていますか?ダブルチェック、トリプルチェック、・・・・、そんな多重のチェックを行なっているにも関わらず、クレームが減らない一方で効率ばかりが低下する。そんな状況にはなっていないでしょうか?ダブルチェックは意味が有るのか無いのか、よく議論になりますが、果たして実際のところはどうなのでしょうか。

本ページでは、品質クレームを無くすために必要なことについて、下記の3つの視点から説明していきます。

1.良い品質と品質管理

2.後工程はお客様で考える品質管理と品質保証

3.品質問題を起こさないために必要なこと

品質の定義

まずは、良い品質と品質管理についてです。

良い品質ってどんなものなんでしょうか?2つの視点から品質とは何か解説していきます。

品質にも定義があります。

「品質とは、その製品やサービスが使用目的を満たしている程度(使用目的への適合性)」

何だかよく分かりませんよね。もう少し噛み砕いて言うと、

「お客様から求められたものを納めた時、どのくらい満足してもらえたか?」が品質です。

つまり、1つ目の大事な視点は、「お客様の満足度」がまさに品質であると言えます。

では、お客様の満足度が高く、「品質が良い」ものというのは、どういうものなんでしょうか。

実はこの質問、一概に答えることはできません。どういうことでしょうか?

例えば、10万円のブランドバックを購入した時、少しでも汚れが付いていたら、「品質が悪い!」と言ってカンカンに怒ってしまうかもしれません。

一方、100円の紙袋にも同じくらいの汚れが付いていても、「まぁいいか」という程度でしょう。

同じ汚れでも、受け取り方はまるで違うのです。

品質とは顧客が支払う「対価」に対する「価値」のこと

つまり、品質とは顧客が支払う「対価」に対する「価値」のことでもあります。

品質は相対的なものなのです。一般に、品質は顧客が決定し、生産者は品質を決める事は出来ません。

「モノは良くないし、値段も高いんだよなぁ」⇒こんな品質は問題外ですよね。

「モノは今一歩だけど、値段は安いんだよなぁ」⇒これも今の時代、あまり受け入れられません。

「モノは良いんだけど、値段は高いんだよなぁ」⇒これも同様に、今の時代、あまり受け入れられません。

「モノは良いし、値段も納得できるんだよなぁ」⇒狙うべきはココですよね!

「モノは良いし、値段も格安なんだよなぁ」⇒これはどうなんでしょうか?実はこの考えには注意が必要です。

「品質とコストの両立」を達成する

当然ながら、企業である限りは、青天井に品質を高めていくことには限界があります。

品質の2つ目の大事な視点は、「品質とコストの両立」を達成することです。

良い品質で低コストの製品を販売し、利益を出す。

そして、出た利益を、更に良い品質・低コストの製品を造るために投入する。

このグッドサイクルが回り続けることを目指していくのが企業の本来の姿です。

いくらでもコストを掛けて高品質を求めることは、短期的にはお客様に認められることになるでしょう。

しかし、それにより利益が出ない体質になってしまうのであれば、継続的な品質の改善もままならなくなります。

長期的な時間軸でも品質のレベルアップを行なっていくためにも、お客様に納得して頂ける狙いの品質の製品やサービスを、コストと両立しながら作り上げていくことが必要不可欠なのです。

それをどう達成するのかを管理するのが、「品質管理」の仕事ですよね!

ここまでをまとめると、

・品質の良し悪しは、自分たちで決められない。

・お客様がどれくらい満足してくれたかで品質は決まる。

・品質はコストも含めて考えなければいけない。

・モノはいいけどコストが高い⇒品質が良いとは言えない。

・お客様のニーズにマッチするモノを低コストで造らなければいけない。

ということになり、これらを成り立たせる活動が、品質管理の活動であると覚えておきましょう!

後工程はお客様で考える品質管理と品質保証

それでは次に、「後工程はお客様で考える品質管理と品質保証」について解説していきます。

品質管理とは

でははじめに、品質管理はQCと略されますが、QCとは何の略でしょうか?

Quality Checkではないですよね。そう、Quality Controlが品質管理です。

なぜこんな簡単な問題を出したかというと、品質管理は、「品質をCheckするのではなく、Controlするもの」という当たり前を今一度確認してほしいからです。

言い方を変えると、いくら何度も品質チェックを行なったとしても、品質管理をしていることにはなりません。

ダブルチェック、トリプルチェック、・・・。品質問題の対策にはいつも出てくるこれらの言葉、意味が無いとは言いませんが、効果は一時的であることは認識しなければなりません。

スイスチーズモデルで考える

では、なぜ効果が薄いのか、スイスチーズモデルという考え方をもとに、チェック工程をチーズに例えて考えてみましょう。

スイスチーズモデルは、チーズを防御壁、チーズの穴を抜け・漏れ流出のリスクに例え、多重にチーズを並べることで、穴を貫通する(流出やクレーム、事故等が発生する)確率が減少することを説明したモデルです。

このチーズの穴は、どこに発生するか、どのくらいの大きさで発生するかも分からないため、時々刻々と変化します。

抜け・漏れによる流出・クレームは、この穴が重なった時に発生するのです。

このモデルで考えると、穴が重ならないように何枚もチーズを並べれば(チェック工程を増やせば)、流出も減るようにも思います。

しかし、このモデルの落とし穴は、穴の大きさにあります。

1つ1つの穴を小さく出来ている会社はたしかにこの考え方でよいのです。

しかし、流出・クレームが多い会社は、そもそも1つ1つの穴が大きい状態なので、何枚チーズを並べても(チェックを増やしても)、穴が貫通する確率はそれほど下がらないのです。

つまり、抜け・漏れが多い状態でいくらチェックを増やしても、本質的には改善されていることにはなりません。

更に良くないことに、ここに人間の感情が絡んできます。

チェックが沢山あるという安心感から、1つ1つの穴は更に大きくなりがちになるのです。

責任所在が分散されてしまうということです。

従って、チェック工程を増やすことが逆効果になることだってあると認識しなければなりません。

自工程保証、後工程はお客様の考え方

では、どうすればよいのでしょうか?

進むべき方向は1つ、1つ1つの穴を小さくし、穴が重なる確率を極限まで小さくするしかないのです。

人が介在する作業を無くす(自働化)、判断要素を減らす等、こういった地道な改善を1つずつ実行し、穴を小さくしていく活動が将来的なクレーム低減に繋がることは間違いありません。

まとめると、1つ1つの穴を小さくして、不具合があるものを次の工程に送らないこと、これが流出防止の基本軸です。

そして、まさにこれが、自工程保証、後工程はお客様の考え方ですよね。

現場で働く全員がその考え方で仕事をすることが、会社の品質を向上させるために不可欠なのです。

品質管理と品質保証の違い

ちなみに、品質管理と品質保証の違いは説明できますか?

品質管理というのは、先ほど説明したように、

「1つ1つの穴をどのくらい小さくするか?」「どうやって小さくするか?」

といったことに対して、目標を定め、PDCAを回す活動を行なっていく活動のことを指します。

基本的に、製造各部門で責任を持って活動するものです。

一方、品質保証とは、

「それぞれの現場で行なっている品質管理は適切か?」

「品質管理だけでなく、文書管理、品質目標管理などの仕組みは 適切に回っているか?」

といったことを、品質管理を初めとして、お客様への品質を担保するために、会社として必要な仕組みをレベルアップする活動のことを指します。

従って、製造部から独立した品質保証部が関連部門を巻き込みながら活動を推進する活動となります。

品質管理は品質保証の一部と捉えておくと分かりやすいと思います。

品質問題を起こさないために必要なこと

それでは最後に、品質問題を起こさないため必要なことについて、今回は大事な2つの視点から解説します。

品質問題を起こさないための2つの視点

①ヒューマンエラーを起こしやすい状態を無くす

②守れるルールをつくり、全員で守る

という2つです。それぞれ確認していきましょう。

まずは大前提として、

「人間は、思い込み、錯覚、先入観、勘違い等、誰でも必ず起こしてしまう生き物である。」

これが出発点です。

人間の情報処理のフローはここに示す通りで、状況認識、判断・決定、行動の各段階で様々なエラーが起こりうるのです。

では、目の錯覚について、少し試してみましょう。AB と CD どっちが長いでしょうか?

正解は、CDです。パッと見はABの方が長く見えますが、実はCDの方が全然長いんです。これが目の錯覚です。

製造現場でも、モノの置き方が少し違っただけで、長さが違うように見えてしまうこともあるかもしれません。

もう1つ、錯覚の代表例である、チェッカーシャドウ錯視と呼ばれるものを紹介します。

この絵の中のAとBは、どちらの色が濃いでしょうか?

これ実は、AとBは同じ色なんです。

影の影響でAの方が濃く見えているだけで、周りの情報を消すと一緒であることが分かります。

これも目の錯覚ですね。

こういった錯覚は、大脳に蓄積された過去の視覚の経験が引き起こすと言われています。

人間は、それらの知識、経験を通して現実を認識するため、時として誤った判断をしてしまうのです。

また、情報が多いと、目的の情報をなかなか見つけられないだけでなく、見落としてしまうことがあります。

このスライドに示しているように、対象を整列するだけで、情報が整理され、見落としを防ぐことが出来ます。

思い込み、錯覚、先入観でエラーを起こさないため

思い込み、錯覚、先入観でエラーを起こさないために、次のことを覚えておきましょう。

・人間は思い込み、錯覚、先入観によるエラーを必ず起こす生き物であること

・「思い込み」や「直感」は作業者によって大きく異なるため、これらが介在する場合は判断は必ずバラツク可能性があること

・思い込みのない作業環境を創り出す必要があること

そのための対策としては、

・作業者の経験や勘による判断を行なっている作業を徹底調査する。

・判断基準が曖昧なものは確実に明確化する。

・判断基準は、手順書・指示書等へ明記して「思い込み」によるエラーを発生させない。

というような地道な取り組みが必要になりますね。

ダブルチェックの前に、まずはこういったヒューマンエラーを起こしやすい環境や仕組みを無くすことが不可欠です。

地道な取り組みにはなりますが、「現場で働く1人1人がエラーを起こしやすい要素に気付く」、これを促していくことも日々行なっていかなければなりません。

守れるルールをつくり、全員で守ることの重要性

それでは続いて、守れるルールをつくり、全員で守ることの重要性について解説していきます。

まず、決められたルールを守らないと何が起こるのか?というと、最悪の場合「労働災害」や「品質クレーム」が発生してしまいますよね。

どちらも会社を揺るがす大問題です。

過去の歴史を振り返っても、品質を疎かにして会社自体が傾いた事例は枚挙に暇がありません。

ここ数年でもたくさん発生していますよね。

では、どんなことが原因で品質クレームが起こるのかと言うと、多くの場合、決めたルールを守らないことによって発生します。

正確な統計データではありませんが、少なくても約70~80%以上の品質問題は、決めたルールを守らないことによって引き起こされると言われています。

つまり、品質問題がルールを守らずに発生したトラブルを対策するために、新たなルールを追加することは、

ほとんど意味がない!と認識しなければいけません。

では、なぜルールって守ってもらえないと思いますか?

なぜルールって守ってもらえない?

代表的なものを挙げてみましょう。

・「ルールを守らない」のではなく「守りにくい・守れない」(対策内容自体の問題)

・真の要因に至った原因分析が弱いので、真の対策ではなく形だけの対策をしている(分析力の問題)

・指示待ちの風土が強く、間違っているとも言えず、言ったとしても相手にされないと思い込み、変えようという意識が無くなっている(風土の問題)

特に、形だけのルールを作ってしまっているケースはよく見受けられますよね。

守れるルールをつくるためには、どうしたらよいのでしょうか?

次の3要件を覚えておきましょう。

①全員の意見を聴きながら、やり方や手順を決める

②一度決めたルールを役付者が率先して実践し、教えて守らせる

③決めた通りに皆が守れているかを確認し、守りにくければ改善する。

全員の知見を集約し、ルールをつくる

⇒ 全員に周知徹底し、ルールを守る

⇒ 現状に甘んじず、ルールを発展させる

このルールのレベルアップサイクルを常に回し続けることが大切です。

ルールを発展させていく際には、現場の管理者・リーダーは次のことに気をつけていきましょう。

まずは、作業者のミスは責めないことです。

真面目に行なっていた上でミスをしてしまったということは、他の誰かであってもミスが発生するということです。

ミスが起きた原因を明確化し、再発防止に注力するようにしてください。

一方、作業中の手抜きに関しては、見逃してはいけません。

手抜きを見逃すことは、周囲に大きな悪影響を及ぼしてしまうため、厳しい姿勢が大切です。

管理者・リーダーは、ここに挙げている「不」が付く状態を発生させないために必要なことは何か、全員参加で考える組織風土を作っていくことが欠かせません。

「不」を見て見ぬフリをしていると、現場は疲弊します。気合だけで品質問題は防げないのです。

当たり前のことを確実に実行することが一番大切

最後に、この言葉を確認しましょう。「品質・安全のABC」です。

A:あたり前のこと

B:バカにせずに

C:ちゃんとやる

当たり前のことを確実に実行することが一番大切であることは誰でも分かっています。

しかし、現場は生き物ですので、実はこれが一番難しいのかもしれません。

1つはっきりしているのは、品質が良い会社、クレームが少ない会社は、例外なくこれが出来ていることです。

まずはそこからがスタートです。

品質・安全のABCを100%自信を持って「出来ている!」と言える会社を目指していきましょう!

「品質クレームを無くすために必要なこと」に関する教材ダウンロード

無料会員に登録すると教材のダウンロードができます!

ダウンロードした資料につきましては、コンテンツ利用規約に同意の上、ご利用くださいますようお願い致します。例えば、下記の行為は禁止となります(利用規約を一部抜粋)

- 本コンテンツを利用してのコンサルティング業務をする行為

- 利益享受または販売を目的として利用(販売やWEBサイトへの掲載等)をする行為

- 二次的著作物を制作し第三者に配布する行為

- 弊社または第三者の財産、名誉、プライバシー等を侵害する行為

| 使用用途 | 自己学習や集合教育用の資料として |

|---|---|

| ファイル形式 | |

| 教材ダウンロード | 無料会員に登録すると、ココにダウンロードボタンが表示されます。 無料会員に登録すると、ココにダウンロードボタンが表示されます。 |

ログイン/無料会員登録はこちらから

無料会員/有料会員の方はログインしてください。

新規会員登録のご案内

会員登録特典!

- 閲覧できる動画が2倍に増加

- カイゼン講座で使用している資料の一部がダウンロード可能

- 実務で使えるテンプレートがダウンロード可能

- カイゼン情報や限定情報満載のメルマガが受け取れる

個人向け有料動画サービスに申し込むと、さらに充実!

限定の学習動画が閲覧可能になります!

※個人向け有料動画サービスのお申込みには、無料会員登録後、動画配信システムVimeoのお申込みが必要です。

お申込み手順はこちら

関連学習動画

-

k2-04

アニメで学ぶ”5S活動~5Sの概要と整理整頓編~”

有料サービス限定

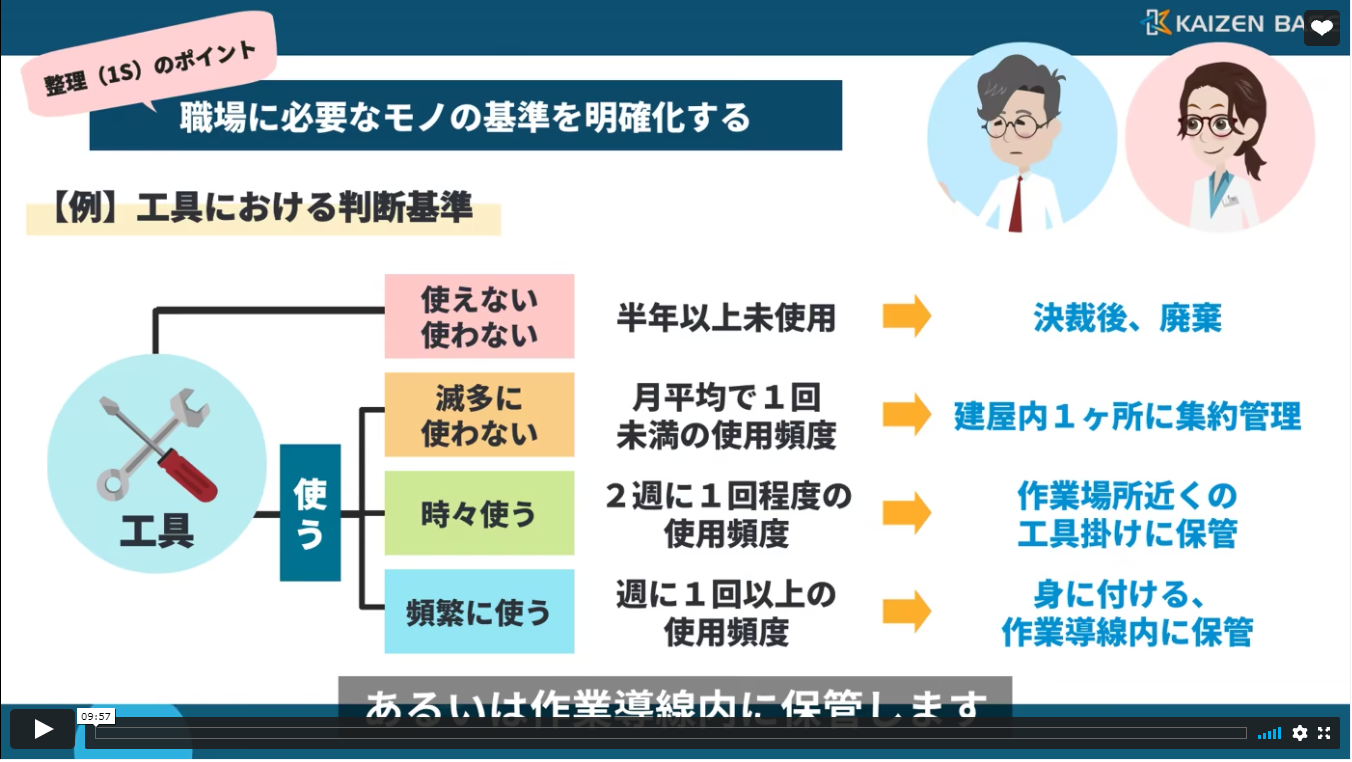

4:整理のポイント① 必要不要の基準づくり

受講対象者

現場部門, 間接部門, 新人, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- 整理のポイントとは

- 整理では基準づくりが大切

- 整理(1S)のポイント

- 整理の実行サイクル

- 不用品発生内容の見える化

- まとめ

-

k2-19

アニメで学ぶIE実践編~応用手法 Part2~

有料サービス限定

Lesson3:プラント・レイアウトの基本

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- プラント・レイアウトとは

- レイアウトの種類と特徴

- 各レイアウトのメリット・デメリット

- まとめ

-

i-007

【法人コース一部お試し】方法研究と作業測定を組合せた応用的手法

無料会員限定

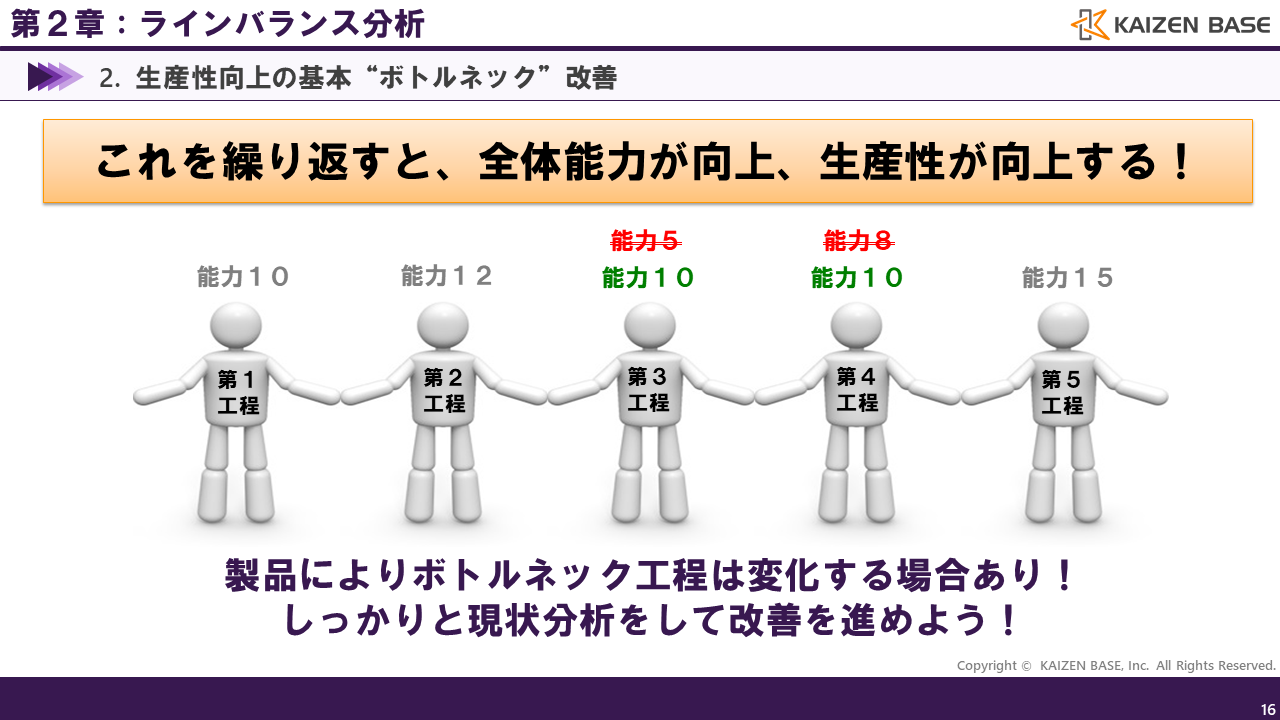

第2章:ラインバランス分析

受講対象者

生産部門、間接部門全般(中堅/管理職)- カリキュラム構成

-

- はじめに

- 目次

- ラインバランス分析とは

- 生産性向上の基本“ボトルネック”改善

- ラインバランス分析の進め方

- ラインバランス改善の基本パターン

- 第2章まとめ

-

k-004

【法人コース一部お試し】トヨタ生産方式基礎講座~中級編~

公開講座

第1章:標準作業とは

受講対象者

生産部門全般(新入社員/一般)- カリキュラム構成

-

- はじめに

- 目次

- 標準作業の定義と目的

- 標準作業の3要素とは?(タクトタイム、作業順序、標準手持ち)

- 標準作業と作業標準の違い

- 第1章まとめ

-

k2-51

【法人コース一部お試し】品質・生産性を維持管理する変化点管理の進め方

公開講座

Lesson1:変化点管理とは

受講対象者

全部門(管理職)- カリキュラム構成

-

- はじめに

- 変化点とは

- 変化点管理について

- 5M+1E

- 変化点管理の本質

- まとめ

-

k-018

ムダ取り入門!ムダに気付く発想法~人・方法編~

公開講座

1:ムダとは何か?ムダ取りの必要性

受講対象者

現場部門, 間接部門, 一般, 主任・班長クラス, 係長クラス, 課長クラス- カリキュラム構成

-

- ムダとは

- ムダ取りはなぜ必要なのか

- ムダが生まれる要因

- “人”に関するムダの分類

- まとめ